一种基于超精密车削的光学曲面表面形貌仿真方法.pdf

波峻****99

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种基于超精密车削的光学曲面表面形貌仿真方法.pdf

本发明涉及一种基于超精密车削的光学曲面表面形貌仿真方法,属于超精密加工技术领域。基于已规划超精密刀具轨迹模型,对仿真区域进行网格点划分,计算网格点在径向截面上所有的刀具轨迹刀触点,并进行刀具半径补偿,得到对应刀触点的刀位点,根据网格点和已规划刀位点的几何位置关系计算出仿真区域内所有网格点的最小残留高度坐标数据,实现了整个仿真区域内光学曲面的表面形貌仿真,将表面形貌仿真数据去除光学曲面理论设计的形状成分可实现对光学曲面的加工面形误差分布情况的预测。本发明考虑了已规划刀具轨迹的刀具半径补偿对形貌仿真的影响,可

超精密加工表面微观形貌的光学测量方法.doc

超精密加工表面微观形貌的光学测量方法一、概述机械零件的表面加工质量不仅直接影响零件的使用性能,而且对产品的质量、可靠性及寿命也至关重要。随着超精密加工技术的飞速发展,超精密加工表面的微观形貌测量已成为超精密加工领域中亟待解决的关键课题。超精密加工表面极为光滑,表面粗糙度Ra值在几分之一纳米到十几纳米之间。加工超光滑表面的材料主要有光学玻璃、有机玻璃、石英玻璃等光学材料,锗、硅等半导体材料及铜、铝等金属材料。表面微观形貌测量的传统方法是机械触针法,该方法可通过触测直接获得被测表面某一截面的轮廓曲线,经计算机

离轴光学曲面动平衡超精密车削机床.pdf

本发明公开了一种离轴光学曲面动平衡超精密车削机床,其包括电主轴系统、横向传动系统、纵向传动系统和床身支撑台;电主轴系统固定于床身支撑台上,横向传动系统垂直安装于纵向传动系统上方,纵向传动系统与电主轴系统相垂直;其中,电主轴系统包括旋转执行机构、横向辅助运动系统和主轴箱,横向传动系统包括刀架系统、曲柄拨叉机构、齿轮传动机构和进给箱,刀架系统平行安置于曲柄拨叉机构一侧,齿轮传动机构平行安置于刀架系统的下方,进给箱安置于刀架系统、曲柄拨叉机构和齿轮传动机构的外侧;该机床不仅能够使机床在加工过程中保持动平衡,提高

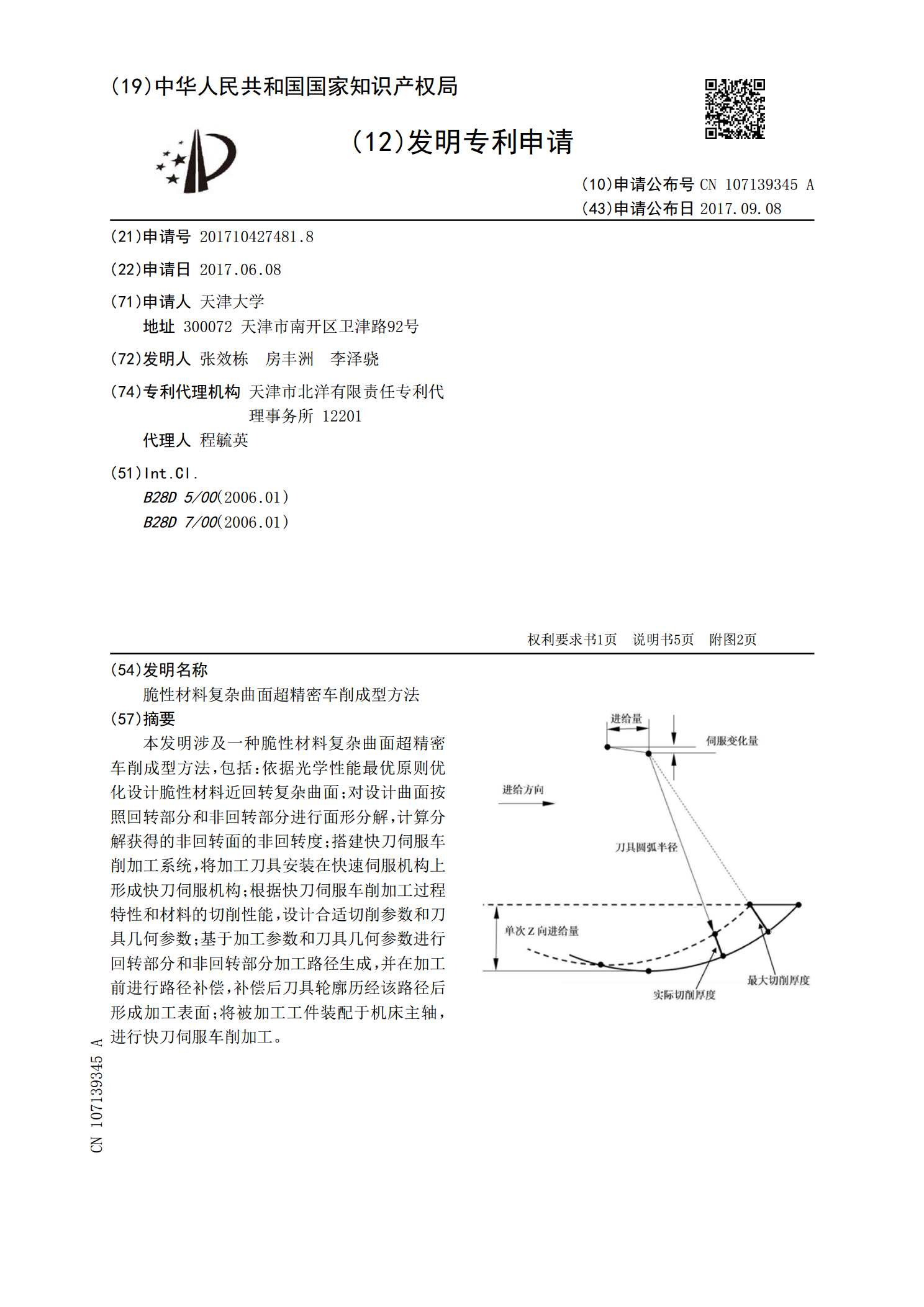

脆性材料复杂曲面超精密车削成型方法.pdf

本发明涉及一种脆性材料复杂曲面超精密车削成型方法,包括:依据光学性能最优原则优化设计脆性材料近回转复杂曲面;对设计曲面按照回转部分和非回转部分进行面形分解,计算分解获得的非回转面的非回转度;搭建快刀伺服车削加工系统,将加工刀具安装在快速伺服机构上形成快刀伺服机构;根据快刀伺服车削加工过程特性和材料的切削性能,设计合适切削参数和刀具几何参数;基于加工参数和刀具几何参数进行回转部分和非回转部分加工路径生成,并在加工前进行路径补偿,补偿后刀具轮廓历经该路径后形成加工表面;将被加工工件装配于机床主轴,进行快刀伺服

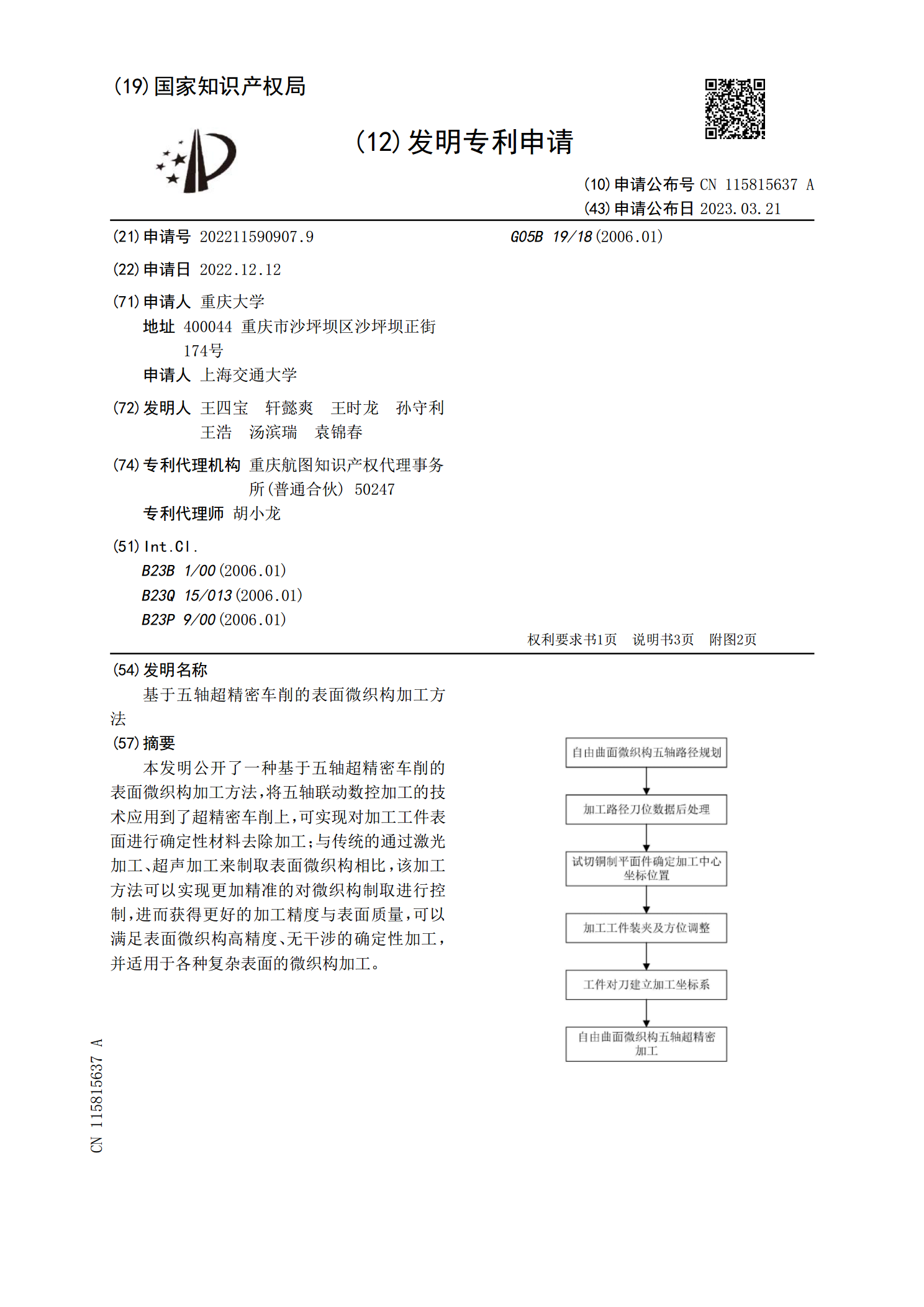

基于五轴超精密车削的表面微织构加工方法.pdf

本发明公开了一种基于五轴超精密车削的表面微织构加工方法,将五轴联动数控加工的技术应用到了超精密车削上,可实现对加工工件表面进行确定性材料去除加工;与传统的通过激光加工、超声加工来制取表面微织构相比,该加工方法可以实现更加精准的对微织构制取进行控制,进而获得更好的加工精度与表面质量,可以满足表面微织构高精度、无干涉的确定性加工,并适用于各种复杂表面的微织构加工。