一种流体泵.pdf

甲申****66

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种流体泵.pdf

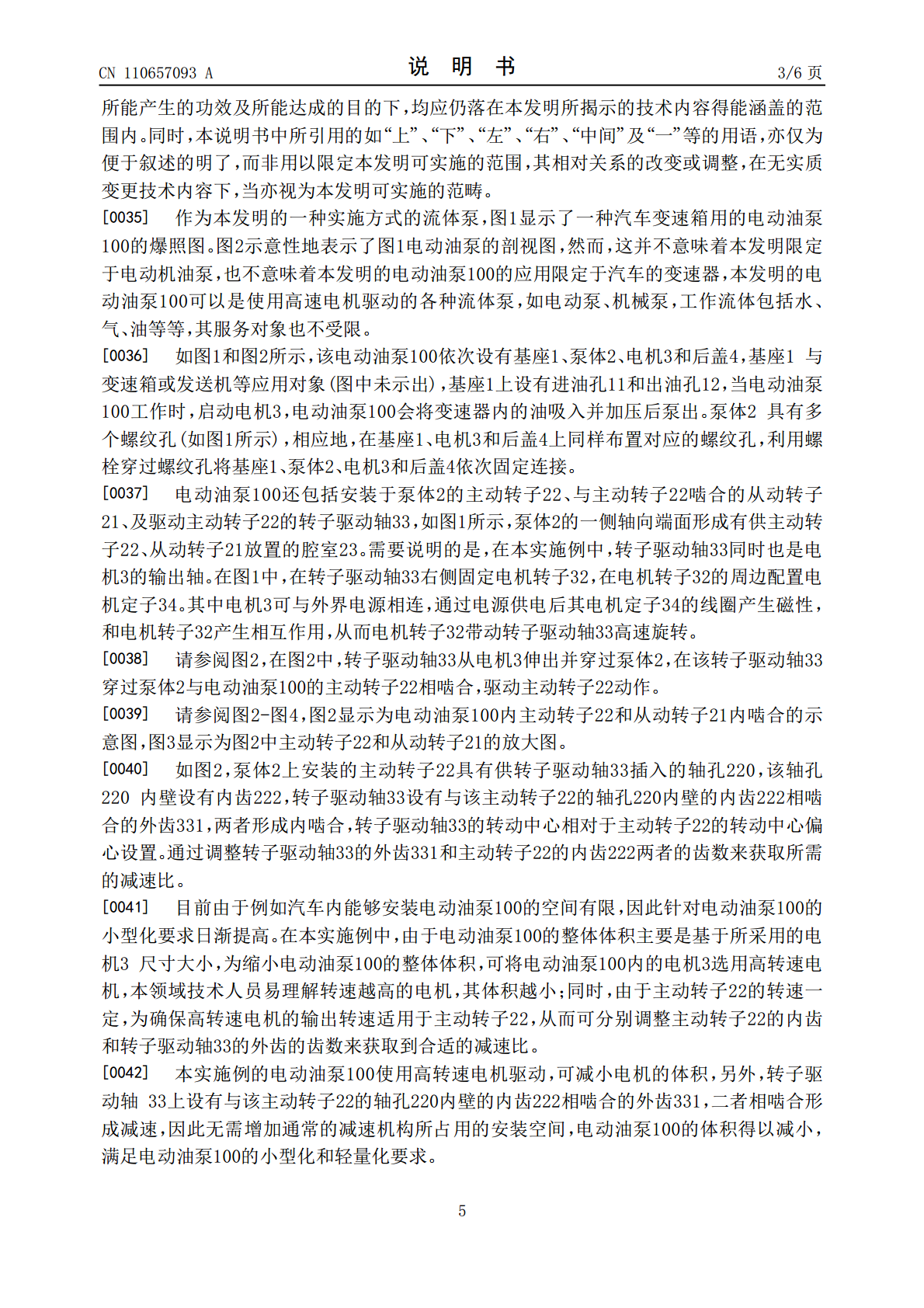

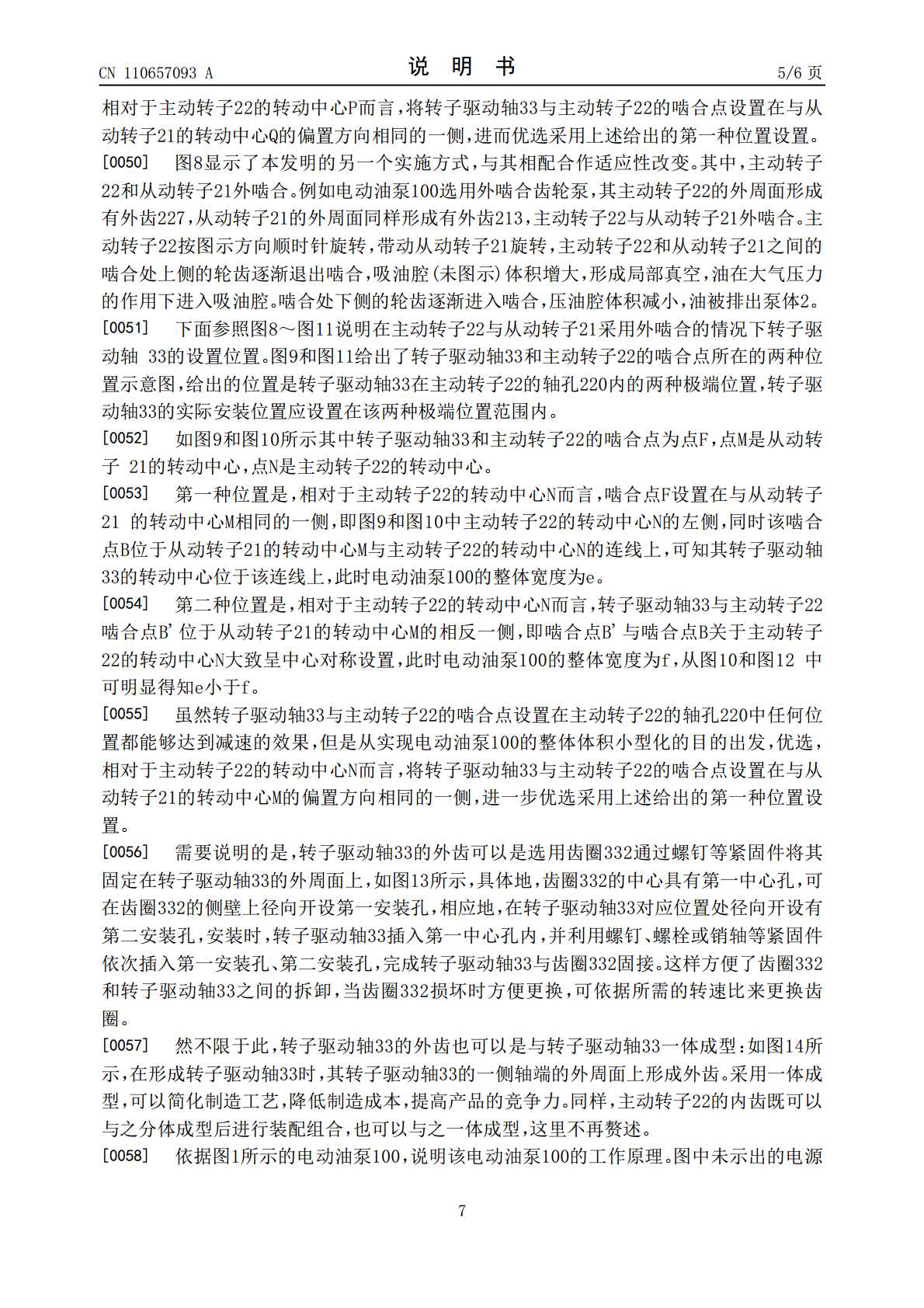

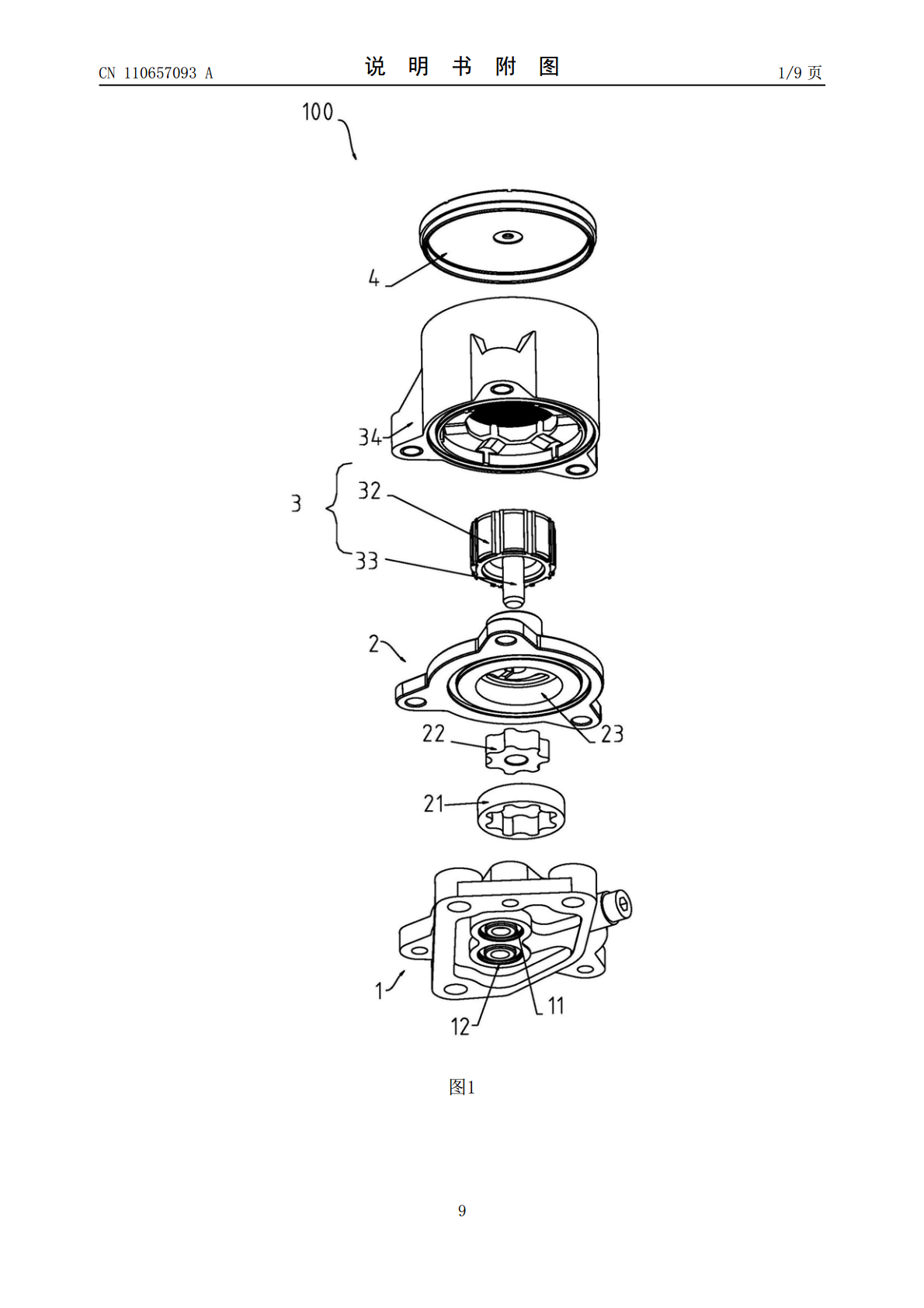

本发明提供一种流体泵,该流体泵中安装有主动转子(22)、与主动转子(22)啮合的从动转子(21)、及驱动主动转子(22)的转子驱动轴(33);主动转子(22)具有供转子驱动轴插入的轴孔(220),该轴孔(220)内壁设有内齿,转子驱动轴(33)设有与轴孔(220)内壁的内齿相啮合的外齿,转子驱动轴(33)的转动中心相对于主动转子(22)的转动中心偏心设置。本发明的流体泵可使用高速电机,达到可以减小流体泵整体体积,达到产品小型化的目的,同时,流体泵的小型化使得材料用量减少,从而降低制造成本,可提高产品竞争力

一种高效流体泵.pdf

本发明涉及流体泵技术领域,具体为一种高效流体泵,所述固定外框两端两侧对称设置螺钉连接拉距杆,其中拉距杆下端设置焊接连接的增距板,所述增距板下端设置焊接连接的防滑锥,所述固定外框的一端中侧设置一体成型的防脱杆,其中防脱杆贯穿开始凸形卡槽,所述凸形卡槽的内部放置滑动块,所述固定外框一端两侧对称设置一体成型的做功杆,其中做功杆的一端中侧开设导向滑槽,所述做功杆的一端两侧均匀开设卡位槽,所述内放置板中端贯穿设置U形支撑杆,其中U形支撑杆的一端内侧设置螺钉连接的卡位杆。

一种双向流体泵.pdf

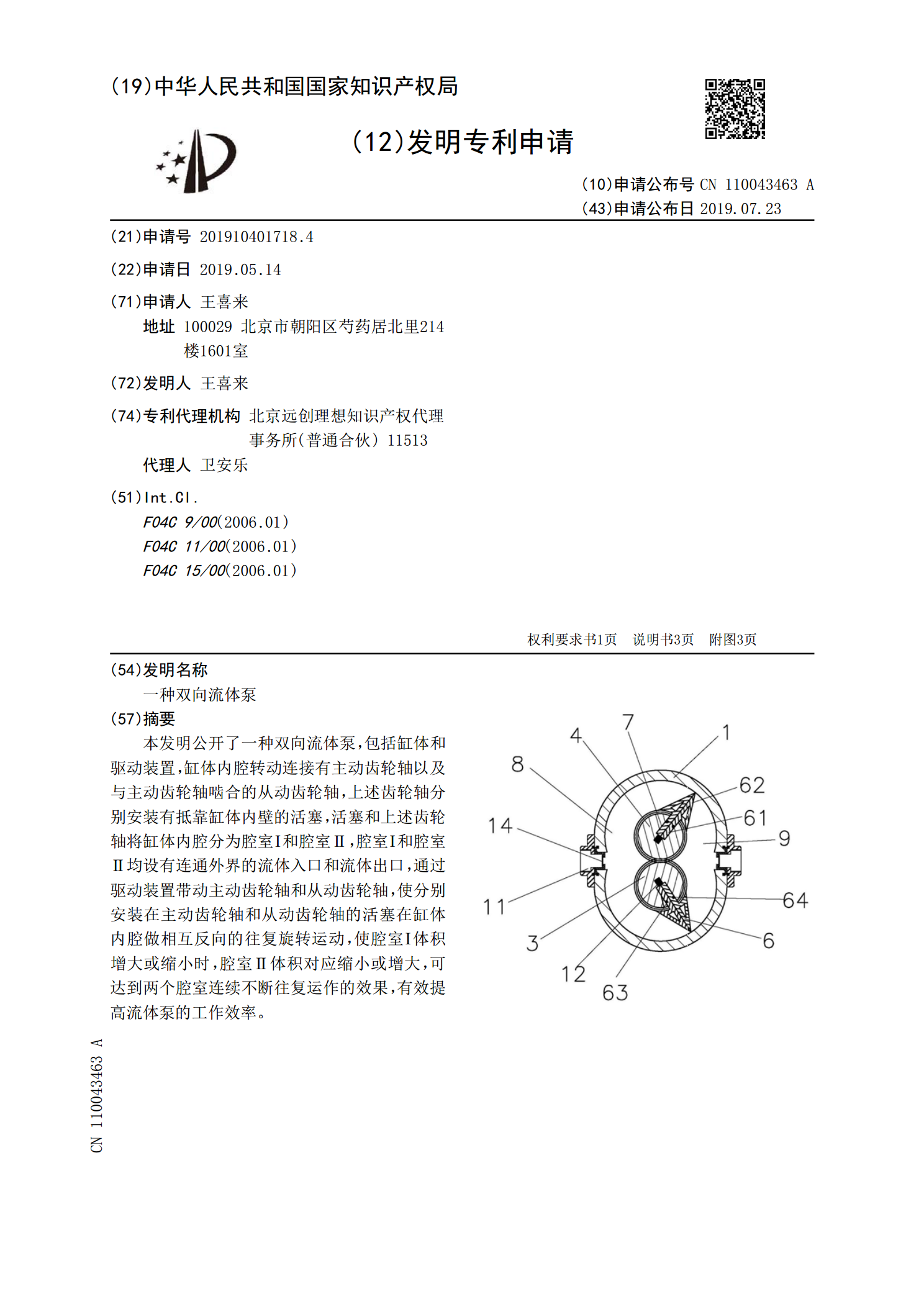

本发明公开了一种双向流体泵,包括缸体和驱动装置,缸体内腔转动连接有主动齿轮轴以及与主动齿轮轴啮合的从动齿轮轴,上述齿轮轴分别安装有抵靠缸体内壁的活塞,活塞和上述齿轮轴将缸体内腔分为腔室Ⅰ和腔室Ⅱ,腔室Ⅰ和腔室Ⅱ均设有连通外界的流体入口和流体出口,通过驱动装置带动主动齿轮轴和从动齿轮轴,使分别安装在主动齿轮轴和从动齿轮轴的活塞在缸体内腔做相互反向的往复旋转运动,使腔室Ⅰ体积增大或缩小时,腔室Ⅱ体积对应缩小或增大,可达到两个腔室连续不断往复运作的效果,有效提高流体泵的工作效率。

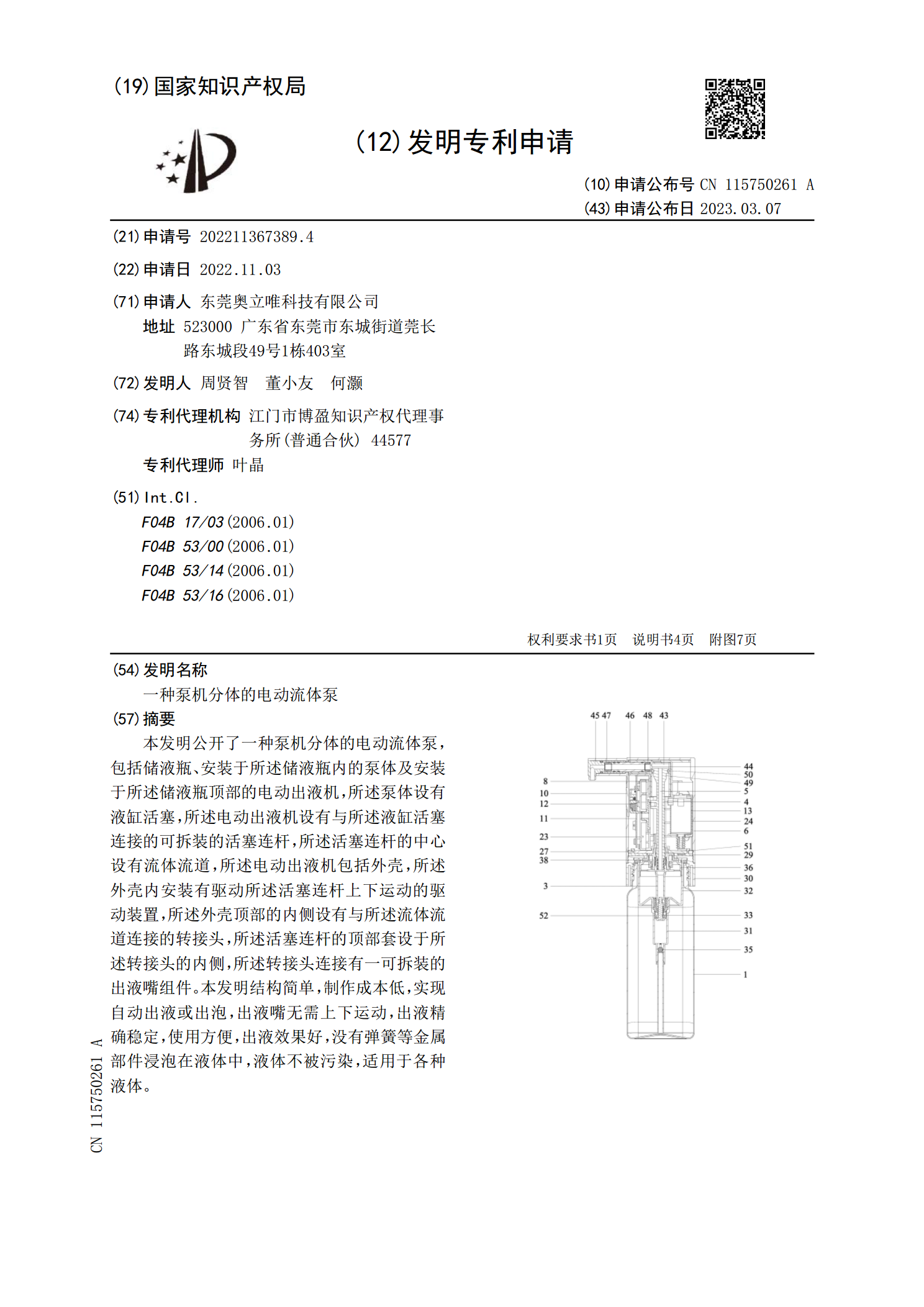

一种泵机分体的电动流体泵.pdf

本发明公开了一种泵机分体的电动流体泵,包括储液瓶、安装于所述储液瓶内的泵体及安装于所述储液瓶顶部的电动出液机,所述泵体设有液缸活塞,所述电动出液机设有与所述液缸活塞连接的可拆装的活塞连杆,所述活塞连杆的中心设有流体流道,所述电动出液机包括外壳,所述外壳内安装有驱动所述活塞连杆上下运动的驱动装置,所述外壳顶部的内侧设有与所述流体流道连接的转接头,所述活塞连杆的顶部套设于所述转接头的内侧,所述转接头连接有一可拆装的出液嘴组件。本发明结构简单,制作成本低,实现自动出液或出泡,出液嘴无需上下运动,出液精确稳定,使

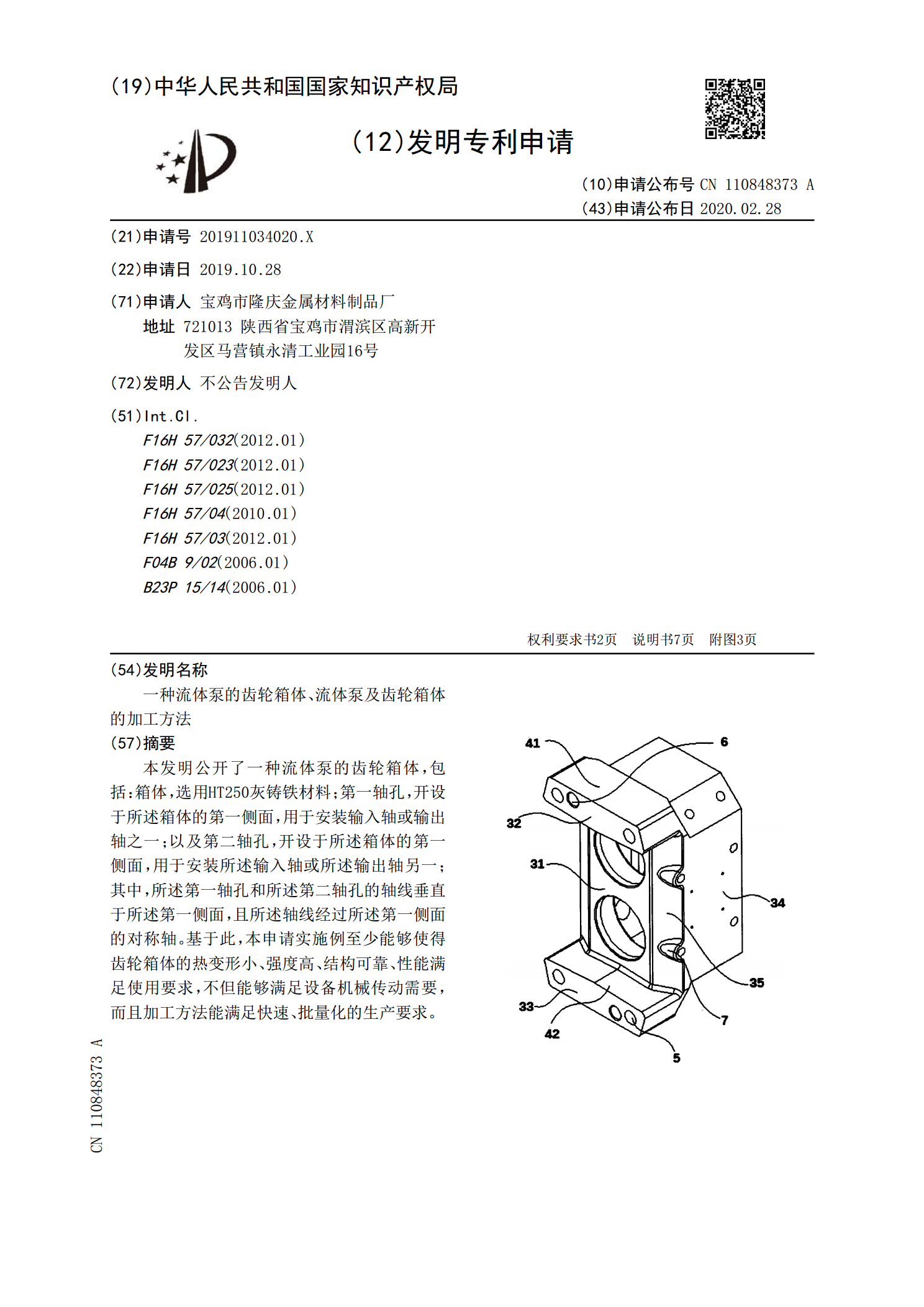

一种流体泵的齿轮箱体、流体泵及齿轮箱体的加工方法.pdf

本发明公开了一种流体泵的齿轮箱体,包括:箱体,选用HT250灰铸铁材料;第一轴孔,开设于所述箱体的第一侧面,用于安装输入轴或输出轴之一;以及第二轴孔,开设于所述箱体的第一侧面,用于安装所述输入轴或所述输出轴另一;其中,所述第一轴孔和所述第二轴孔的轴线垂直于所述第一侧面,且所述轴线经过所述第一侧面的对称轴。基于此,本申请实施例至少能够使得齿轮箱体的热变形小、强度高、结构可靠、性能满足使用要求,不但能够满足设备机械传动需要,而且加工方法能满足快速、批量化的生产要求。