中强超硬铝合金及其制造工艺.pdf

雨巷****彦峰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

中强超硬铝合金及其制造工艺.pdf

中强超硬铝合金及其制造工艺,所述中强超硬铝合金,按质量百分比计,由以下成分构成:Si8‑18%、Cu8‑15%、Zn3‑6%、Fe0.3‑0.8%、Mg0.3‑0.6%、Ni0.3‑0.6%、Mn0.2‑0.5%、Co0.1‑0.3%、La0.1‑0.4%、Al余量。本发明所述的中强超硬铝合金及其制造工艺,配比合理,使得配方中的各元素协同作用,具有优良的强度、硬度,并且制造工艺的流程短、成本低,用材效率更高,低压铸造,无污染,比7系铝合金成本、性能更优,可以替代铸铁、粉冶类机车零部件和替代

一种超硬铝合金的生产工艺.pdf

本发明公开了一种超硬铝合金的生产工艺,包括以下步骤:向熔炉投入铝锭的90%及铜,并加热使其融化为金属熔液,使金属熔液的温度达到760℃-780℃;搅拌金属熔液并除渣;在金属熔液中加入锰剂和钛剂并静置;搅拌金属熔液并加入铝锭的10%及锌锭;向金属熔液中充入氮气并入加精练剂进行精炼,精炼剂混合在氮气中与氮气一起进入金属熔液;对金属熔液进行搅拌并除渣;对金属熔液取样化验;样品化验合格后充氮气10分钟,并使金属熔液升温到720-740℃;进行浇铸。本发明解决的技术问题在于克服现有的铝合金需要热处理的缺点,提供一种

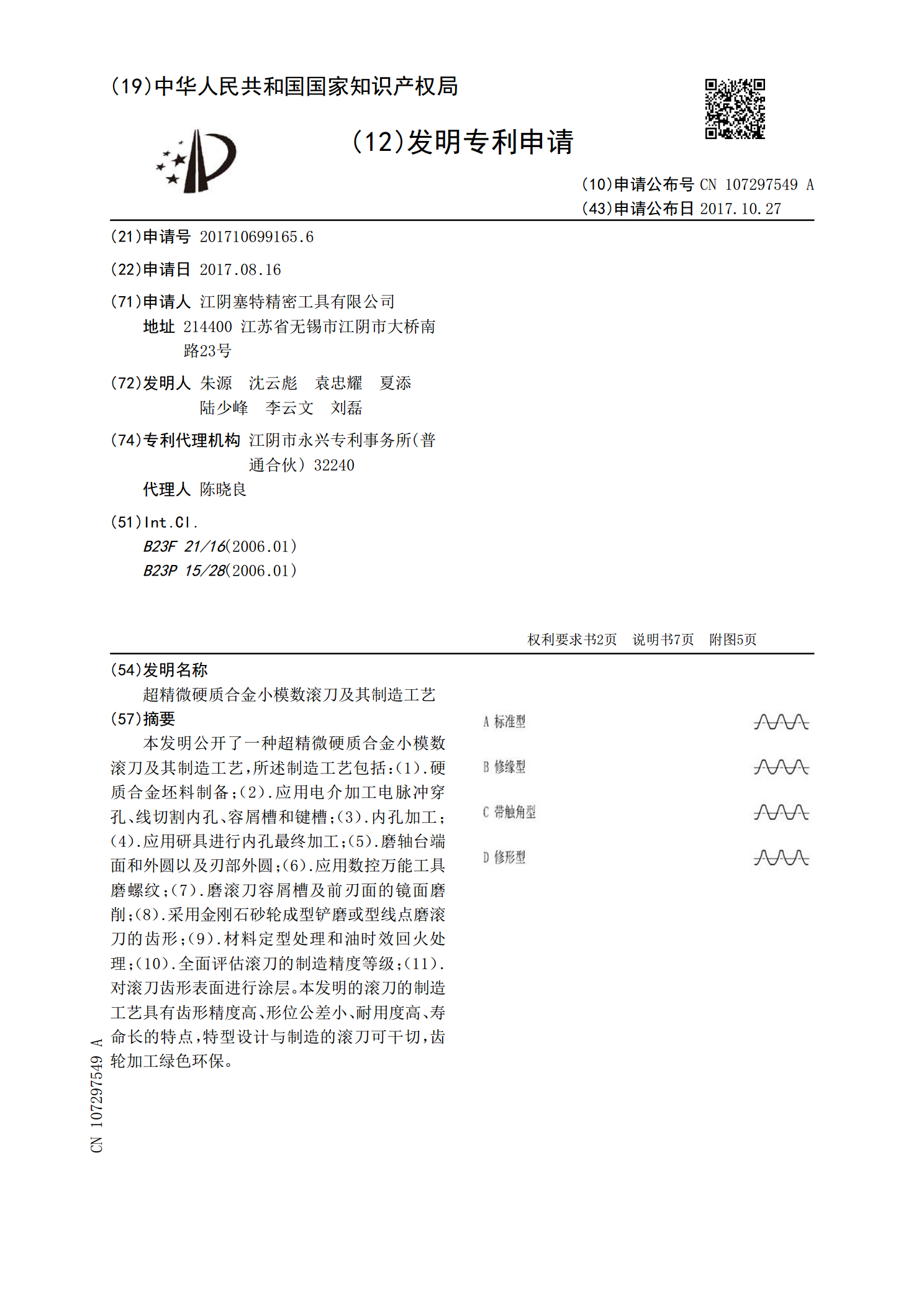

超精微硬质合金小模数滚刀及其制造工艺.pdf

本发明公开了一种超精微硬质合金小模数滚刀及其制造工艺,所述制造工艺包括:(1).硬质合金坯料制备;(2).应用电介加工电脉冲穿孔、线切割内孔、容屑槽和键槽;(3).内孔加工;(4).应用研具进行内孔最终加工;(5).磨轴台端面和外圆以及刃部外圆;(6).应用数控万能工具磨螺纹;(7).磨滚刀容屑槽及前刃面的镜面磨削;(8).采用金刚石砂轮成型铲磨或型线点磨滚刀的齿形;(9).材料定型处理和油时效回火处理;(10).全面评估滚刀的制造精度等级;(11).对滚刀齿形表面进行涂层。本发明的滚刀的制造工艺具有齿形

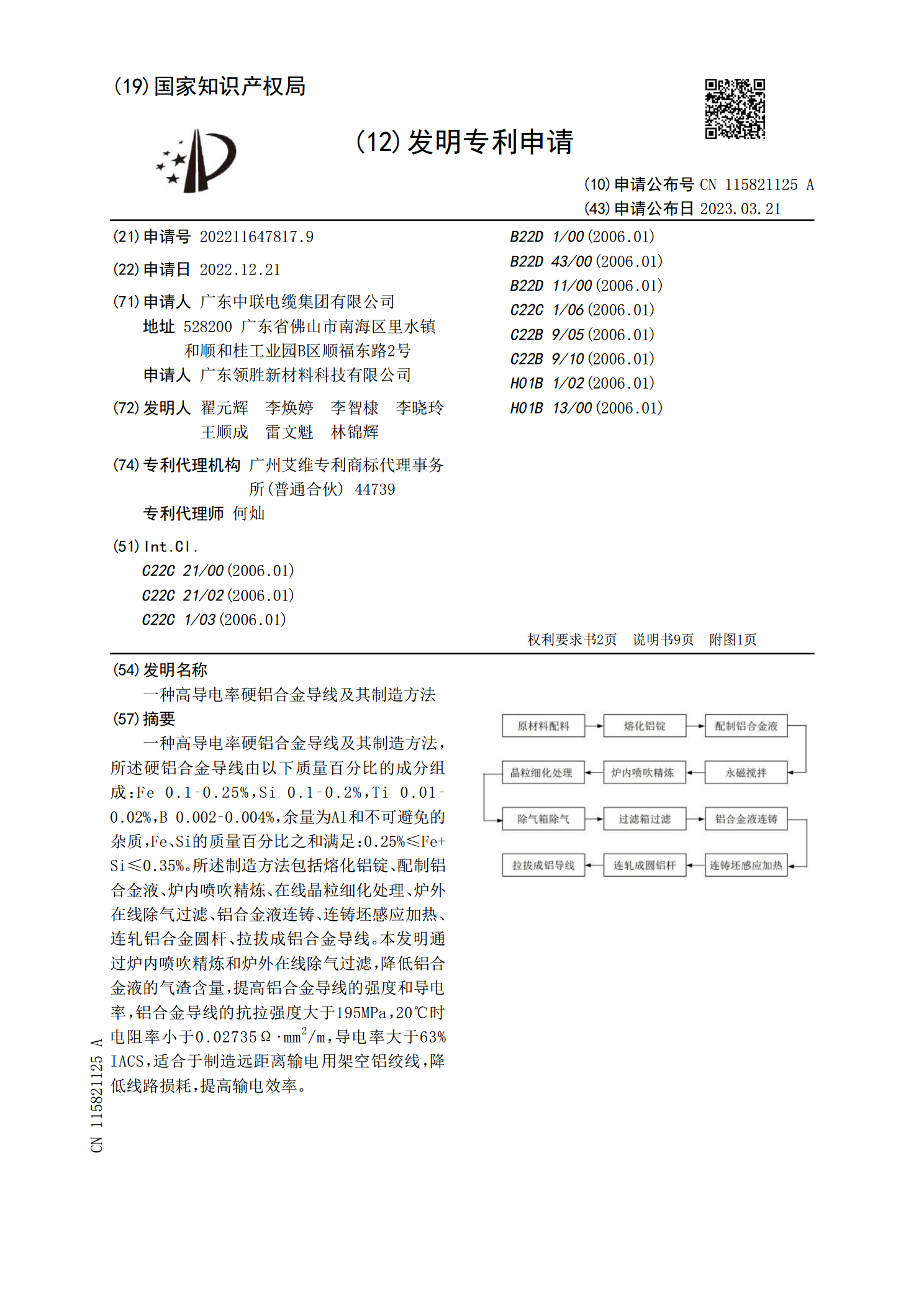

一种高导电率硬铝合金导线及其制造方法.pdf

一种高导电率硬铝合金导线及其制造方法,所述硬铝合金导线由以下质量百分比的成分组成:Fe0.1‑0.25%,Si0.1‑0.2%,Ti0.01‑0.02%,B0.002‑0.004%,余量为Al和不可避免的杂质,Fe、Si的质量百分比之和满足:0.25%≤Fe+Si≤0.35%。所述制造方法包括熔化铝锭、配制铝合金液、炉内喷吹精炼、在线晶粒细化处理、炉外在线除气过滤、铝合金液连铸、连铸坯感应加热、连轧铝合金圆杆、拉拔成铝合金导线。本发明通过炉内喷吹精炼和炉外在线除气过滤,降低铝合金液的气渣含量,提高

一种轮毂用超硬铝合金.pdf

本发明属于轮毂制造领域,涉及一种轮毂用超硬铝合金,所述超硬铝合金包括如下组分的组成成分:Cu10-25份、Mn3-9份、Si1-3份、Cr3-5份、Pr0.01-0.2份、Ru1.81-2.83份、Pm1-3份、Al30-40份。通过加入Pm、Ru、Pr等元素,使得制得的轮毂既提高超硬铝合金的强度,同实事其具有一定的形状记忆功能,实现超硬铝合金在制备成轮毂后,受到不超过其屈服强度的外力作用后,能够通过形状记忆功能恢复原形,提高轮毂的使用寿命。