热模锻压机的可调行程制动装置.pdf

听云****君哇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热模锻压机的可调行程制动装置.pdf

本发明公开了一种热模锻压机的可调行程制动装置,解决了现有制动装置存在的摩擦片更换频繁影响热模锻压机的工作效率的问题。技术方案包括后端安装在机身上的制动泵壳、外周面与所述制动泵壳内壁啮合的制动盘、和前端部固定套装有制动花盘的曲轴,所述制动花盘的径向周部开有制动槽孔,所述制动槽孔内设有位于所述制动盘和所述制动泵壳端面之间的摩擦片,所述摩擦片的厚度大于制动花盘的厚度,所述制动泵壳的前端还经垫片组和螺栓与气缸传动组件连接。本发明结构简单、便于装卸和检修、有效提高热模锻压机工作效率高、不需要长时间停工更换磨擦片、安

一种热模锻压机自动进料装置.pdf

本发明公开了一种热模锻压机自动进料装置,包括机体,所述机体内部设有传输组件、第一定位组件和第二定位组件,所述传输组件上表面设有工作台,所述工作台上设有第一定位组件,所述第二定位组件位于第一定位组件上方,所述机体内部上方还设有上压模,所述机体一侧开设有进料口,所述机体另一侧开设有出料口,本发明结构科学合理,使用安全方便,利用支撑杆和夹板对下压模上的工件进行第一次定位,将工件夹紧固定至下压膜的中间位置,同时起到定位工件至中间位置和夹紧工件的作用,定位工件便于对工件进行第二次定位,夹紧工件使得工件在进行第二次定

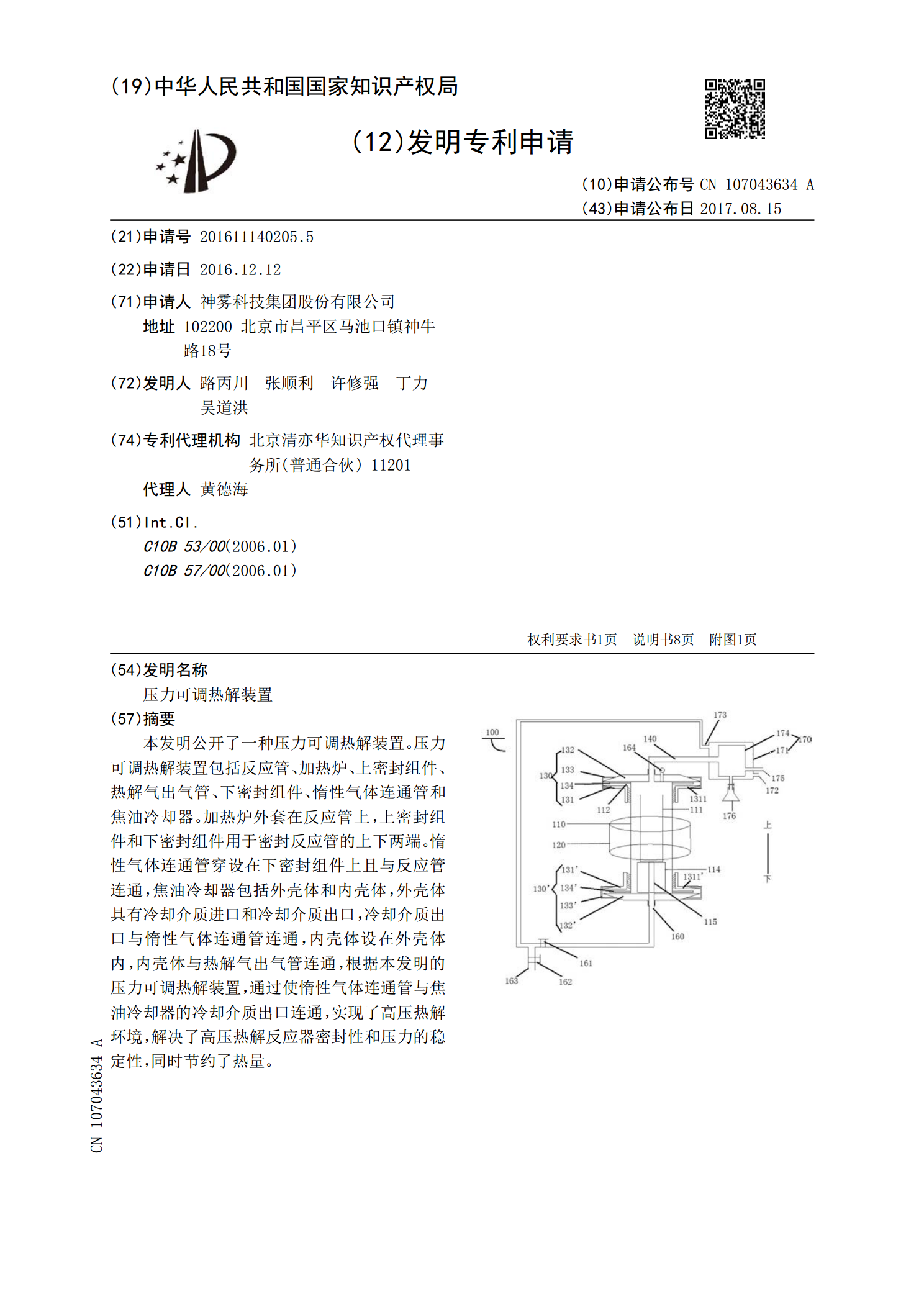

压力可调热解装置.pdf

本发明公开了一种压力可调热解装置。压力可调热解装置包括反应管、加热炉、上密封组件、热解气出气管、下密封组件、惰性气体连通管和焦油冷却器。加热炉外套在反应管上,上密封组件和下密封组件用于密封反应管的上下两端。惰性气体连通管穿设在下密封组件上且与反应管连通,焦油冷却器包括外壳体和内壳体,外壳体具有冷却介质进口和冷却介质出口,冷却介质出口与惰性气体连通管连通,内壳体设在外壳体内,内壳体与热解气出气管连通,根据本发明的压力可调热解装置,通过使惰性气体连通管与焦油冷却器的冷却介质出口连通,实现了高压热解环境,解决了

制动轮缸的活塞行程保护装置.pdf

本发明公开了一种制动轮缸的活塞行程保护装置,包括有缸体,缸体内设有径向通孔,径向通孔内设有左、右活塞,左、右活塞与径向通孔的孔壁滑动配合,且左、右活塞之间连接有弹簧,位于径向通孔两侧的缸体上分别安装有防尘罩,缸体上设有通向径向通孔的油嘴;包括弹簧锁片,弹簧锁片的一端固定在缸体的外壁上,弹簧锁片的另一端压在左活塞或右活塞的外侧。本发明结构紧凑,在缸体的外壁上固定弹簧锁片,能够对活塞施加侧向的预压力,从而对活塞的行程起到保护作用,避免了由于轮缸内腔的油压或气压过大而导致活塞飞出的安全事故的发生。

制动轮缸的活塞行程调整装置.pdf

本发明公开了一种制动轮缸的活塞行程调整装置,包括有缸体,缸体内设有径向通孔,径向通孔内设有左、右活塞,左、右活塞与径向通孔的孔壁滑动配合,且左、右活塞之间连接有弹簧,位于径向通孔两侧的缸体上分别安装有防尘罩,缸体上设有通向径向通孔的油嘴;左活塞或右活塞的外侧设有螺孔并螺合有螺栓,螺栓的端部具有接头。本发明结构紧凑,在活塞外侧螺合接头,接头可按需要进行左、右调整,保证了在与不同尺寸大小的外置制动件连接时的需要,具有很好的实用价值。