一种用于制备碳纤维增强树脂基复合材料的双螺杆挤出装置、制备方法及产品.pdf

努力****冰心

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种用于制备碳纤维增强树脂基复合材料的双螺杆挤出装置、制备方法及产品.pdf

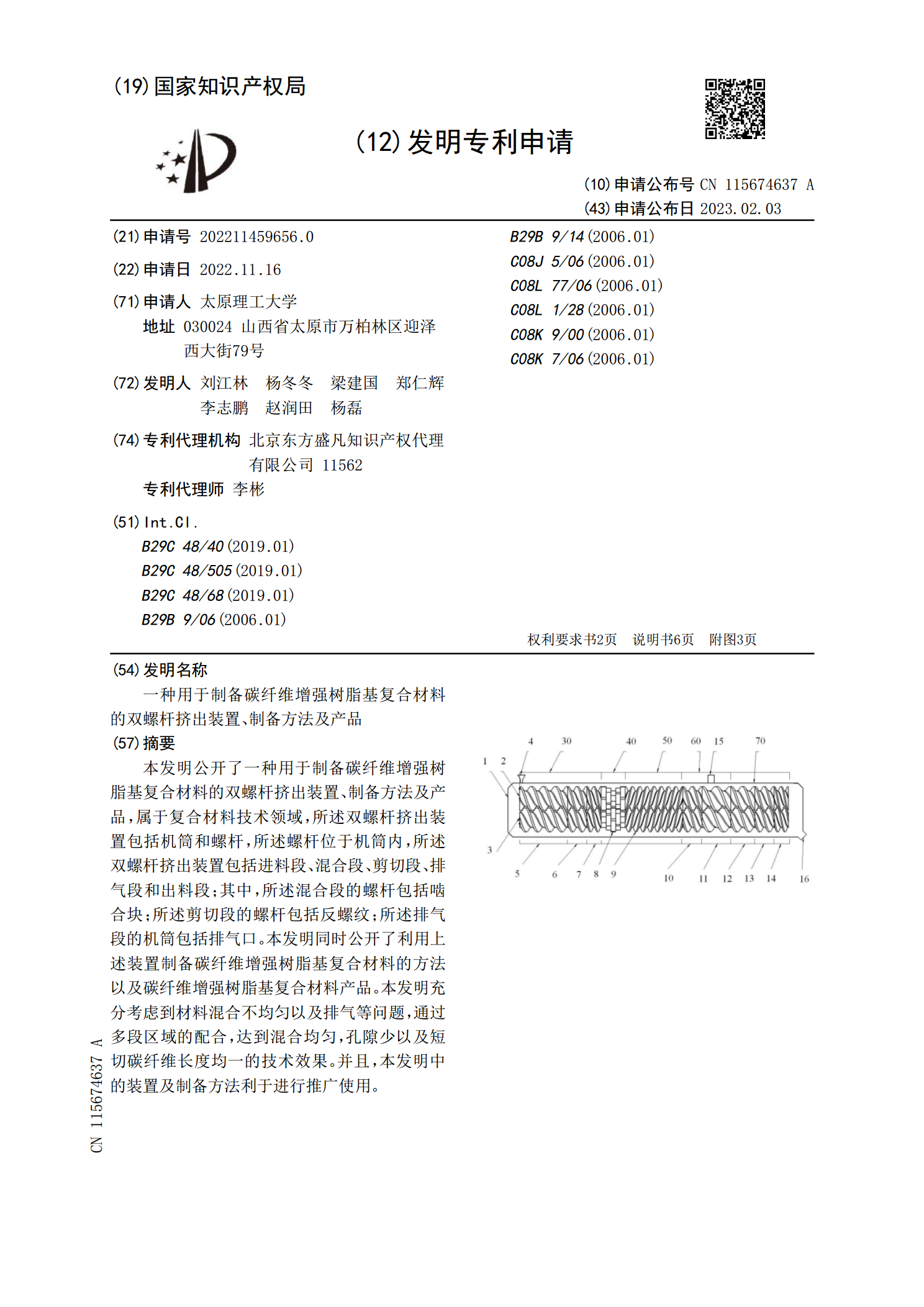

本发明公开了一种用于制备碳纤维增强树脂基复合材料的双螺杆挤出装置、制备方法及产品,属于复合材料技术领域,所述双螺杆挤出装置包括机筒和螺杆,所述螺杆位于机筒内,所述双螺杆挤出装置包括进料段、混合段、剪切段、排气段和出料段;其中,所述混合段的螺杆包括啮合块;所述剪切段的螺杆包括反螺纹;所述排气段的机筒包括排气口。本发明同时公开了利用上述装置制备碳纤维增强树脂基复合材料的方法以及碳纤维增强树脂基复合材料产品。本发明充分考虑到材料混合不均匀以及排气等问题,通过多段区域的配合,达到混合均匀,孔隙少以及短切碳纤维长度

双螺杆反应挤出制备碳纤维增强尼龙6复合材料的研究.pdf

青岛大学硕士学位论文双螺杆反应挤出制备碳纤维增强尼龙6复合材料的研究姓名:孙伟申请学位级别:硕士专业:材料学指导教师:宋国君;刘学军20090605摘要关键词:碳纤维;增强;尼龙6复合材料;双螺杆挤出度高等一系列优点。广泛应用于航空航天、电子产品和体育用品等领域。由于考察了碳纤维的不同表面处理方法,同时,还对不同挤出工艺进行了研究,以碳纤维增强尼龙6复合材料(CFRPA6)具有高强、轻质、吸水性小、尺寸精高性能CFRPA6复合材料的加工工艺要求苛刻,且难以实现连续化工业生产,因此,本论文研究了双螺杆反应挤

大厚度碳纤维增强树脂基复合材料模压制备方法.pdf

本发明公开了一种大厚度碳纤维增强树脂基复合材料模压制备方法,该方法包括如下步骤:1)制备预浸布:采用碳纤维布和树脂加工制成预浸布;2)预浸布铺层:将预浸布裁剪成设计的形状后,在工装内进行铺层;3)抽真空处理:在预浸布铺层过程中,进行间歇抽真空处理;4)模压固化:铺层结束后,将工装合模放在平板硫化机中进行加压固化;5)后处理:通过机加处理,得到大厚度碳纤维增强树脂基复合材料产品。本发明大厚度碳纤维增强树脂基复合材料模压制备方法可一次模压成型,制备效率高。

碳纤维‑环氧树脂基复合材料的制备方法.pdf

本发明涉及合成树脂及塑料技术领域,具体涉及一种碳纤维‑环氧树脂基复合材料的制备方法。碳纤维‑环氧树脂基复合材料的制备方法,对PAN基碳纤维表面进行连续阳极氧化处理,阳极氧化处理后除去PAN基碳纤维表面残留的电解质溶液,然后对PAN基碳纤维进行干燥处理;将环氧树脂与三乙烯四胺混合后,将混合溶液均匀涂覆在PAN基碳纤维的表面,在涂覆处理过程中尽量保证纤维两面溶液均匀,随后将其置于金属模具内高温固化,最后将加工成型的复合材料取出,并进行打磨处理除去多余固化物。本发明阳极氧化处理后,PAN基碳纤维的润湿性提高,碳

双螺杆挤出法制备碳纤维增强聚碳酸酯复合材料的研究.docx

双螺杆挤出法制备碳纤维增强聚碳酸酯复合材料的研究摘要:本文以双螺杆挤出法制备碳纤维增强聚碳酸酯复合材料为研究对象,通过对材料的物化性能、力学性能和热稳定性能的测试和分析,得出了一些结论,为该类材料的应用提供依据和参考。关键词:双螺杆挤出法;碳纤维;聚碳酸酯;复合材料;力学性能;热稳定性能。一、引言随着科技的发展和进步,材料科学研究得到更加广泛的应用和重视,特别是强化材料的研究,对于提高材料性能和促进工业发展起到了重要作用。其中,碳纤维增强聚碳酸酯复合材料具有高强度、高刚度、耐高温等优良性质,在航空航天、汽