RTO废气焚烧炉烟气余热的综合利用.docx

小代****回来

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

RTO废气焚烧炉烟气余热的综合利用.docx

RTO废气焚烧炉烟气余热的综合利用当前石油化工、轻工、塑料、印刷等行业排放的有机废气处理为直燃式焚烧炉和蓄热式热氧化器(称RTO)。蓄热式热氧化器的蜂窝陶瓷能够将燃烧机的热量储存起来当陶瓷的温度超过有机废气的着火点时即使炉内无火炽热的蜂窝陶瓷也能把有机废气点燃。蓄热式热氧化器具备能耗低、安全性好、应用范围广泛等优点是一种很有发展前景的VOCs气体处理方法。本文针对汽车涂装自动生产线中RTO废气焚烧炉烟气的余热综合利用做了详细的陈述。在汽车涂装自动生产线中烘干设备是主要耗能生产设备之一通过RTO(蓄热式废气

一种RTO焚烧炉烟气余热回收利用系统.pdf

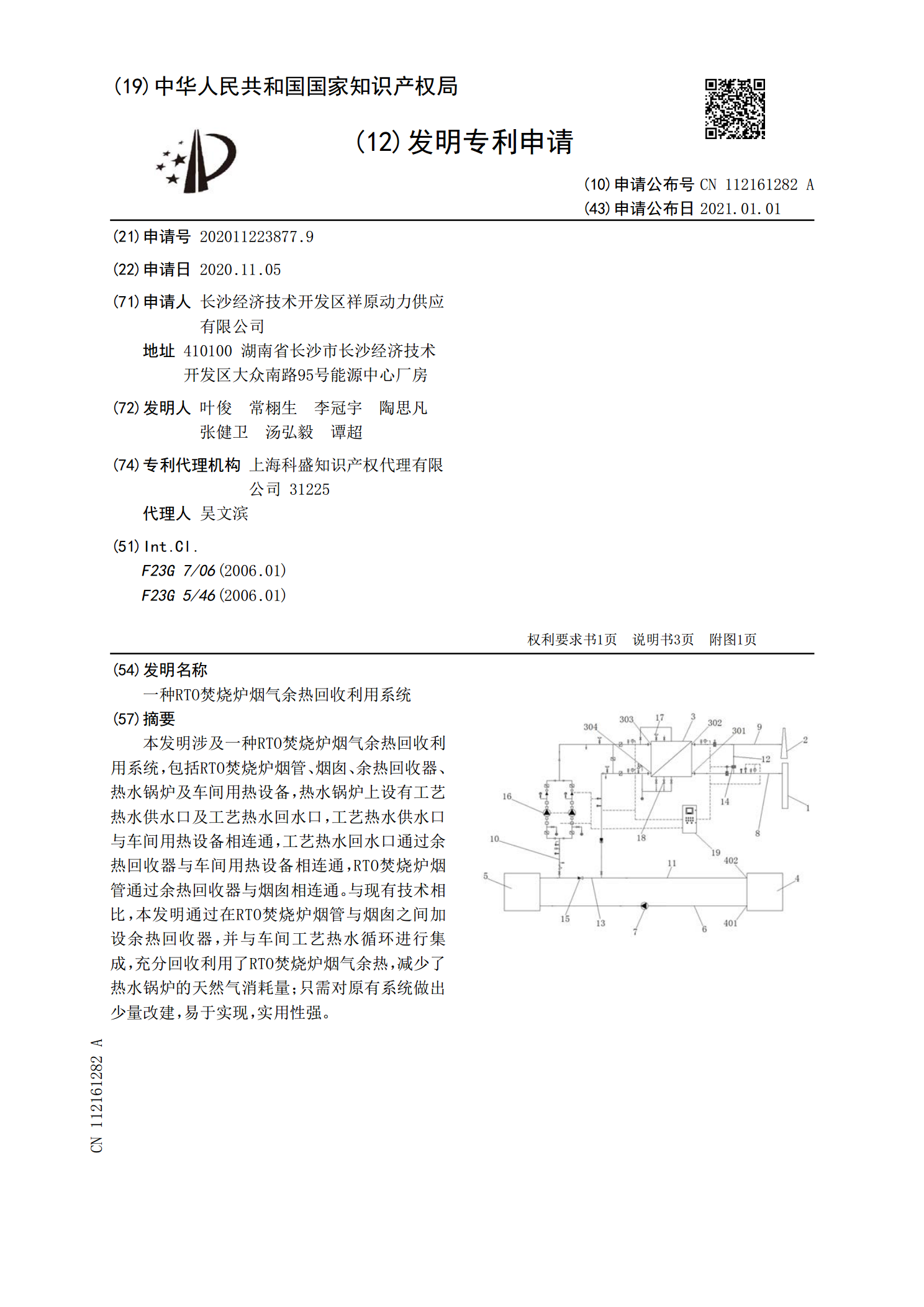

本发明涉及一种RTO焚烧炉烟气余热回收利用系统,包括RTO焚烧炉烟管、烟囱、余热回收器、热水锅炉及车间用热设备,热水锅炉上设有工艺热水供水口及工艺热水回水口,工艺热水供水口与车间用热设备相连通,工艺热水回水口通过余热回收器与车间用热设备相连通,RTO焚烧炉烟管通过余热回收器与烟囱相连通。与现有技术相比,本发明通过在RTO焚烧炉烟管与烟囱之间加设余热回收器,并与车间工艺热水循环进行集成,充分回收利用了RTO焚烧炉烟气余热,减少了热水锅炉的天然气消耗量;只需对原有系统做出少量改建,易于实现,实用性强。

三室RTO废气焚烧炉反吹风工艺.pdf

本发明涉及一种三室RTO废气焚烧炉反吹风工艺,突破传统处理工艺,单独设计了一台反吹风机,通过独立的管线从外界引入新风,与RTO主风机的出口管线完全分开。通过安装在反吹风机与室RTO装置之间的风阀来调节进入三室RTO装置的风量。有效平衡RTO炉内的风压和风量,废气处理只需要15天左右时间,而传统的现有工艺需要使用两个风阀调节,且至少需要30天的处理时间,本发明不仅能够保证系统后续的正常、持续运行,还能够有效降低使用成本,提高废气处理效率。

废气综合利用余热发电系统.pdf

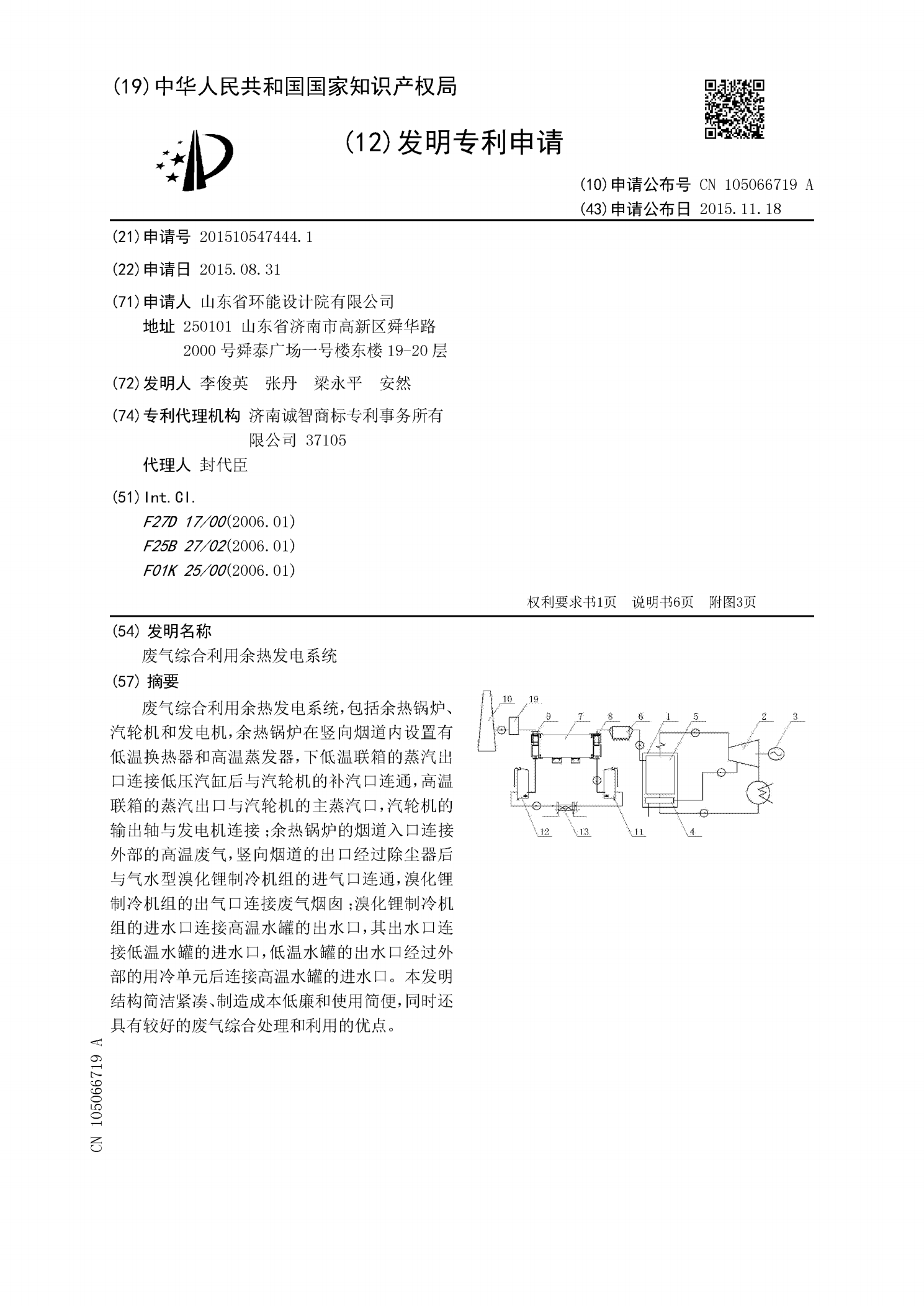

废气综合利用余热发电系统,包括余热锅炉、汽轮机和发电机,余热锅炉在竖向烟道内设置有低温换热器和高温蒸发器,下低温联箱的蒸汽出口连接低压汽缸后与汽轮机的补汽口连通,高温联箱的蒸汽出口与汽轮机的主蒸汽口,汽轮机的输出轴与发电机连接;余热锅炉的烟道入口连接外部的高温废气,竖向烟道的出口经过除尘器后与气水型溴化锂制冷机组的进气口连通,溴化锂制冷机组的出气口连接废气烟囱;溴化锂制冷机组的进水口连接高温水罐的出水口,其出水口连接低温水罐的进水口,低温水罐的出水口经过外部的用冷单元后连接高温水罐的进水口。本发明结构简洁

一种余热回收利用式RTO废气处理设备.pdf

本实用新型涉及燃烧设备技术领域,具体涉及一种余热回收利用式RTO废气处理设备,包括进气管、燃烧室、蓄热室和减震机构,所述减震机构包括安装块、阻力组件和减震弹簧,所述进气管将废气注入所述燃烧室内,所述燃烧室对注入的废气进行燃烧处理,所述蓄热室将处理后的废气的热量回收,所述安装块将所述减震弹簧和所述阻力组件连接在所述进气管外侧壁,所述减震弹簧吸收所述进气管输送废气时产生的震动,所述阻力组件增加所述减震弹簧的阻力,加速所述减震弹簧形变后的复位效果,解决了废气在进气管内流动时会冲击进气管的内侧壁,使得进气管产生晃