一种绒布仿呢高质感面料及其制备方法.pdf

Ja****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种绒布仿呢高质感面料及其制备方法.pdf

本发明提供了一种绒布仿呢高质感面料及其制备方法,本发明的绒布仿呢高质感面料优选捻度低、易磨毛拉毛的FDY长丝、POY长丝、DTY长丝以及全棉纱制成异收缩复合长丝;异收缩复合长丝在经受高温的时候,不同缩率的丝会因收缩率的不同,使布面有凹凸的效果,便于拉毛;在传统三线卫衣绒布结构基础上,通过纱线的调整改善,优选合理的前处理、染整工艺流程以及技术参数,进一步地解决了磨毛拉毛、保暖、仿呢针织面料生产中磨毛拉毛不匀、容易产生纵向竖条纹、折印、颜色出现横路、色牢度低等问题。

一种仿双面呢面料的制备工艺.pdf

本发明涉及纺织品生产领域,具体涉及一种仿双面呢面料的制备工艺。采用棉和莫代尔为原料,结合抓剪毛工艺,制造出了在风格和手感上均与羊毛双面呢类似的面料。采用了改进的前处理、染色和固色工艺,解决了纱线浸染不透、出现白芯、从而影响拉毛后布面效果的问题。抓毛和剪毛工艺的改进和配合,多次轻抓毛,轻剪毛,使面料绒面细腻,手感舒适,比双面呢更加细腻。所得面料染色匀透、色泽均匀,拉毛后也不会出现泛白或出现花斑。同时本面料不仅能够替代羊毛双面呢面料的风格和手感,同时还具有羊毛面料不具备的易打理、耐水洗、尺寸稳定性好等性能。

一种仿提花面料及其制备方法.pdf

本发明涉及一种仿提花面料及其制备方法,该仿提花面料的制备方法包括如下步骤:(1)根据所设计的图案制作网版;(2)用步骤(1)制作的网版在待印染面料上进行丝网印花,得到印花面料;其中,所述待印染面料为丝麻纺织面料,所述丝网印花的印花浆料为含有N?十二烷基甜菜碱和增稠剂的水溶液;丝网印花过程中使所述印花浆料渗透所述待印染面料;(3)将所述印花面料自然晾干和/或烘干后退浆、水洗、加酸中和至中性;(4)将经过步骤(3)处理后的印花面料染色;(5)将染色后的面料水洗、脱水、烘干,即得。该方法可以大大降低提花面料的制

一种大衣呢面料及其制备方法.pdf

本发明涉及一种大衣呢面料及其制备方法,大衣呢面料由经丝和纬纱织造而成,其特征在于:所述经丝包括甲经和乙经,所述甲经由总纤度为21英支的包芯纱包入40旦尼尔氨纶加捻而成,所述乙经由192根圆形中空单纤维组成的400旦尼尔涤纶低弹丝加40旦尼尔氨纶经空气包覆组合而成;所述纬纱包括甲纬和乙纬,所述甲纬由总纤度为21英支的包芯纱加捻而成,所述乙纬由总纤度为21英支的包芯纱包入40旦尼尔氨纶加捻而成。与现有技术相比,本发明的优点在于:本发明采用涤纶纤维、粘胶纤维、圆形中空涤纶纤维、氨纶作为原料,充分利用了原料各自的

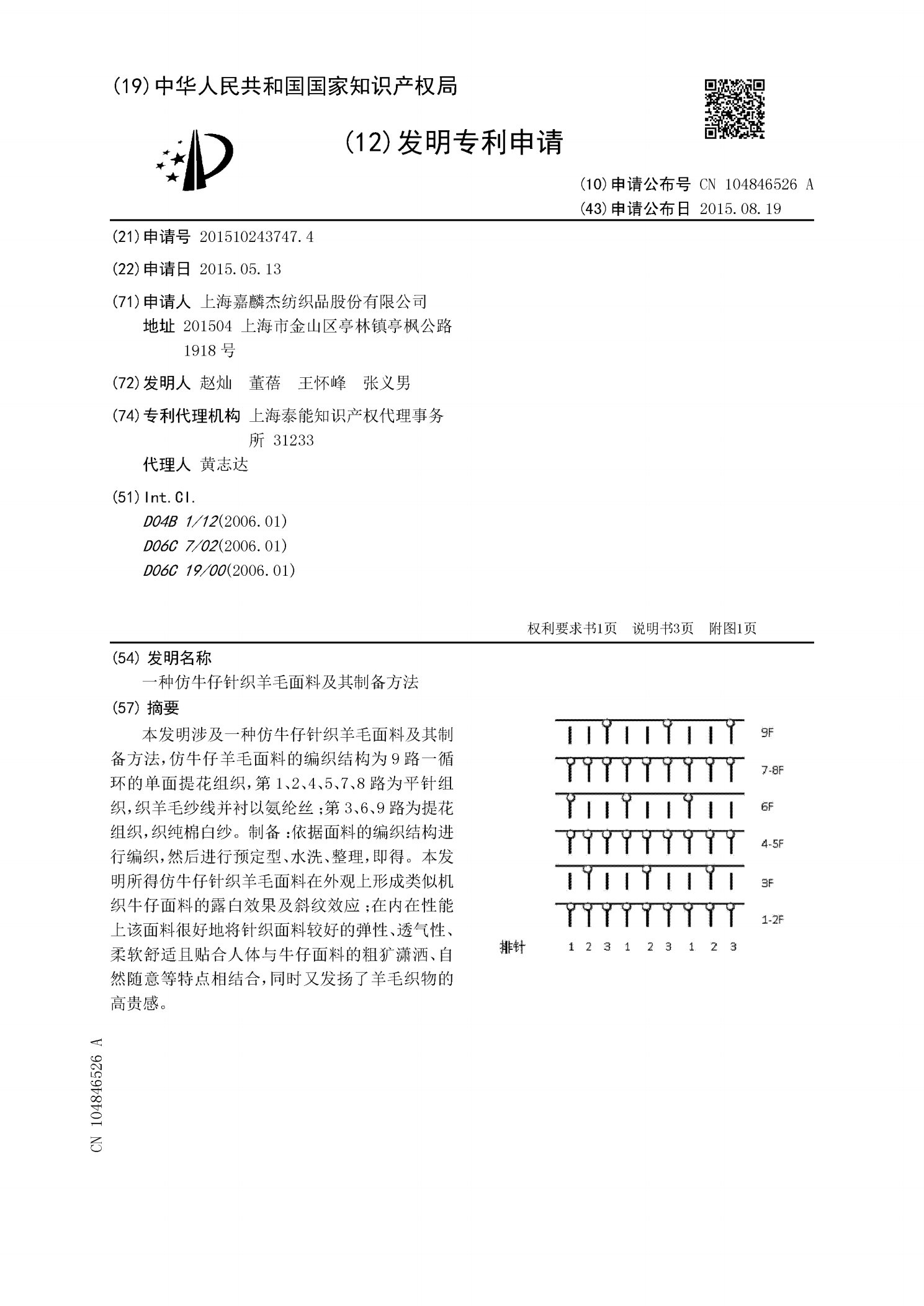

一种仿牛仔针织羊毛面料及其制备方法.pdf

本发明涉及一种仿牛仔针织羊毛面料及其制备方法,仿牛仔羊毛面料的编织结构为9路一循环的单面提花组织,第1、2、4、5、7、8路为平针组织,织羊毛纱线并衬以氨纶丝;第3、6、9路为提花组织,织纯棉白纱。制备:依据面料的编织结构进行编织,然后进行预定型、水洗、整理,即得。本发明所得仿牛仔针织羊毛面料在外观上形成类似机织牛仔面料的露白效果及斜纹效应;在内在性能上该面料很好地将针织面料较好的弹性、透气性、柔软舒适且贴合人体与牛仔面料的粗犷潇洒、自然随意等特点相结合,同时又发扬了羊毛织物的高贵感。