一种曲轴正时齿轮装配组件及方法.pdf

秋花****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种曲轴正时齿轮装配组件及方法.pdf

本发明公开了一种曲轴正时齿轮装配组件及方法,其中,该装配组件包括:导向轴、以及轴向滑动套装在所述导向轴上的导向套;该方法包括:设置由导向轴和导向套构成的装配组件,并根据装配组件设置曲轴和正时齿轮;将正时齿轮安装到装配组件的导向套上;将装配组件的导向轴安装到曲轴小头上;用压装机将装配组件连同曲轴正时齿轮压装入曲轴小头,完成曲轴正时齿轮的装配。本发明所述装配组件及方法,可以克服现有技术中压装难度大、装配稳定性差及精度低等缺陷,以实现减轻压装难度、并提高装配稳定性和精度。

一种用于正时齿轮与曲轴装配的工装.pdf

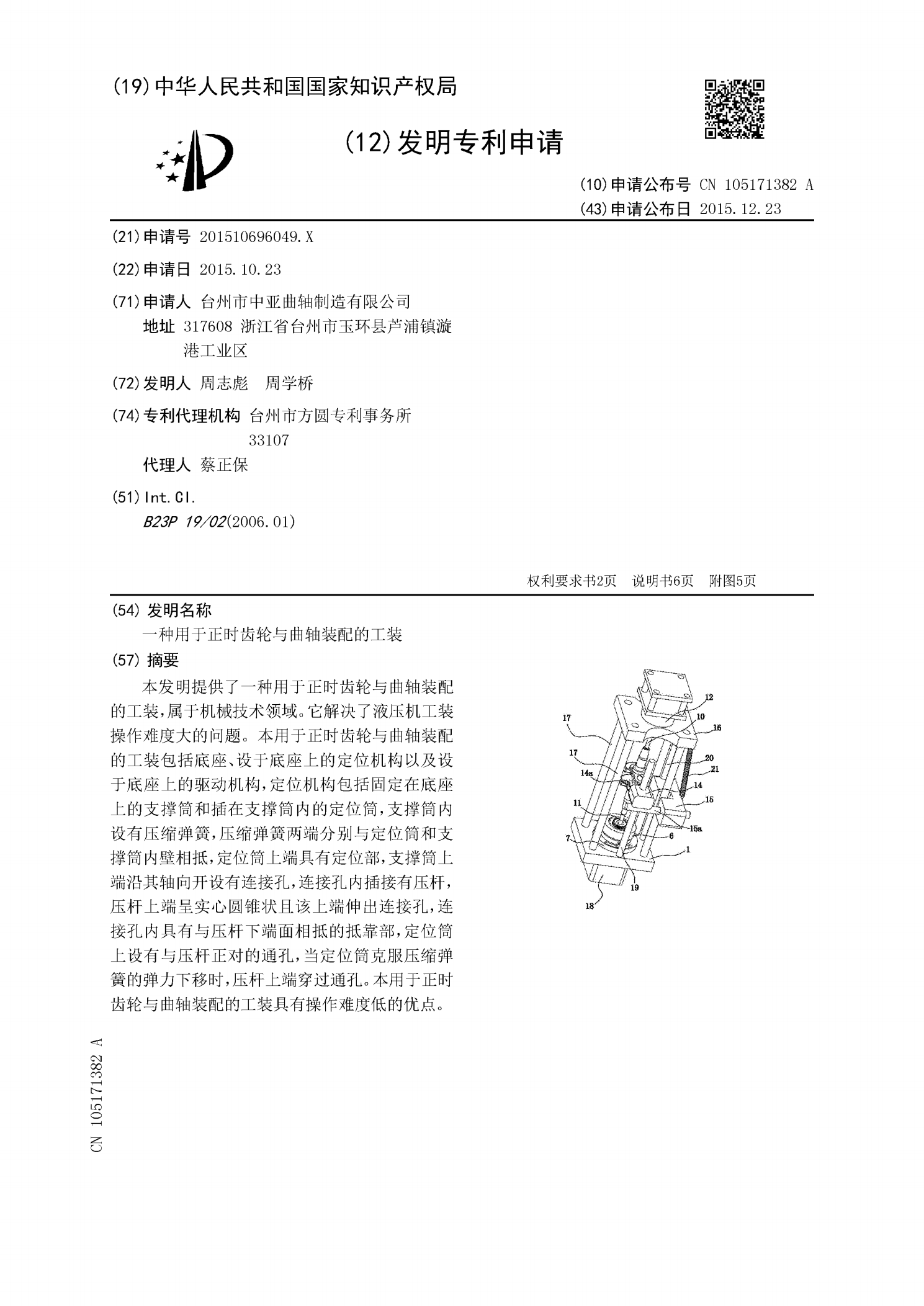

本发明提供了一种用于正时齿轮与曲轴装配的工装,属于机械技术领域。它解决了液压机工装操作难度大的问题。本用于正时齿轮与曲轴装配的工装包括底座、设于底座上的定位机构以及设于底座上的驱动机构,定位机构包括固定在底座上的支撑筒和插在支撑筒内的定位筒,支撑筒内设有压缩弹簧,压缩弹簧两端分别与定位筒和支撑筒内壁相抵,定位筒上端具有定位部,支撑筒上端沿其轴向开设有连接孔,连接孔内插接有压杆,压杆上端呈实心圆锥状且该上端伸出连接孔,连接孔内具有与压杆下端面相抵的抵靠部,定位筒上设有与压杆正对的通孔,当定位筒克服压缩弹簧的

曲轴正时齿轮装配装置.pdf

本发明涉及一种曲轴正时齿轮装配装置,其包括支撑定位盘、齿轮定位销、键槽定位销和若干个支撑销,所述支撑定位盘设有中心圆孔,中心圆孔上方设有一方槽,支撑定位盘端面上设有一定位孔,端面外圆设有若干个圆销孔,所述齿轮定位销安装在定位孔中,所述键槽定位销安装在方槽中,所述若干个支撑销安装在圆销孔中,其与正时齿轮的若干个齿间空当对应。装配时,将加热后的正时齿轮的定位孔对正齿轮定位销,齿间空当对正相应的支撑销,支撑定位盘上的中心圆孔对正曲轴小头圆柱,键槽定位销对正曲轴小头圆柱上的半圆键,沿曲轴小头圆柱向前推动支撑定位盘

一种新型曲轴正时齿轮装配装置.pdf

本发明涉及一种新型曲轴正时齿轮装配装置,其设有主轴卡板、连杆卡板、连接板、定位座、定位销、正时齿轮;所述主轴卡板和连杆卡板上部通过连接板连接固定,主轴卡板和连杆卡板下部均设有U形卡口;所述定位座通过螺钉及销固定在主轴卡板中部,定位销垂直安装在定位座的孔中,并用紧定螺钉固定;主轴卡板和连杆卡板的U形卡口沿曲轴上部对正卡合在曲轴的主轴和连杆颈上,加热后的正时齿轮沿曲轴小头轴颈压入,其上所设定位槽对正定位销,正时齿轮准确装入曲轴小头轴颈上。本发明结构合理,定位准确,操作简便,装配效率高。

一种曲轴正时齿轮快速装配装置.pdf

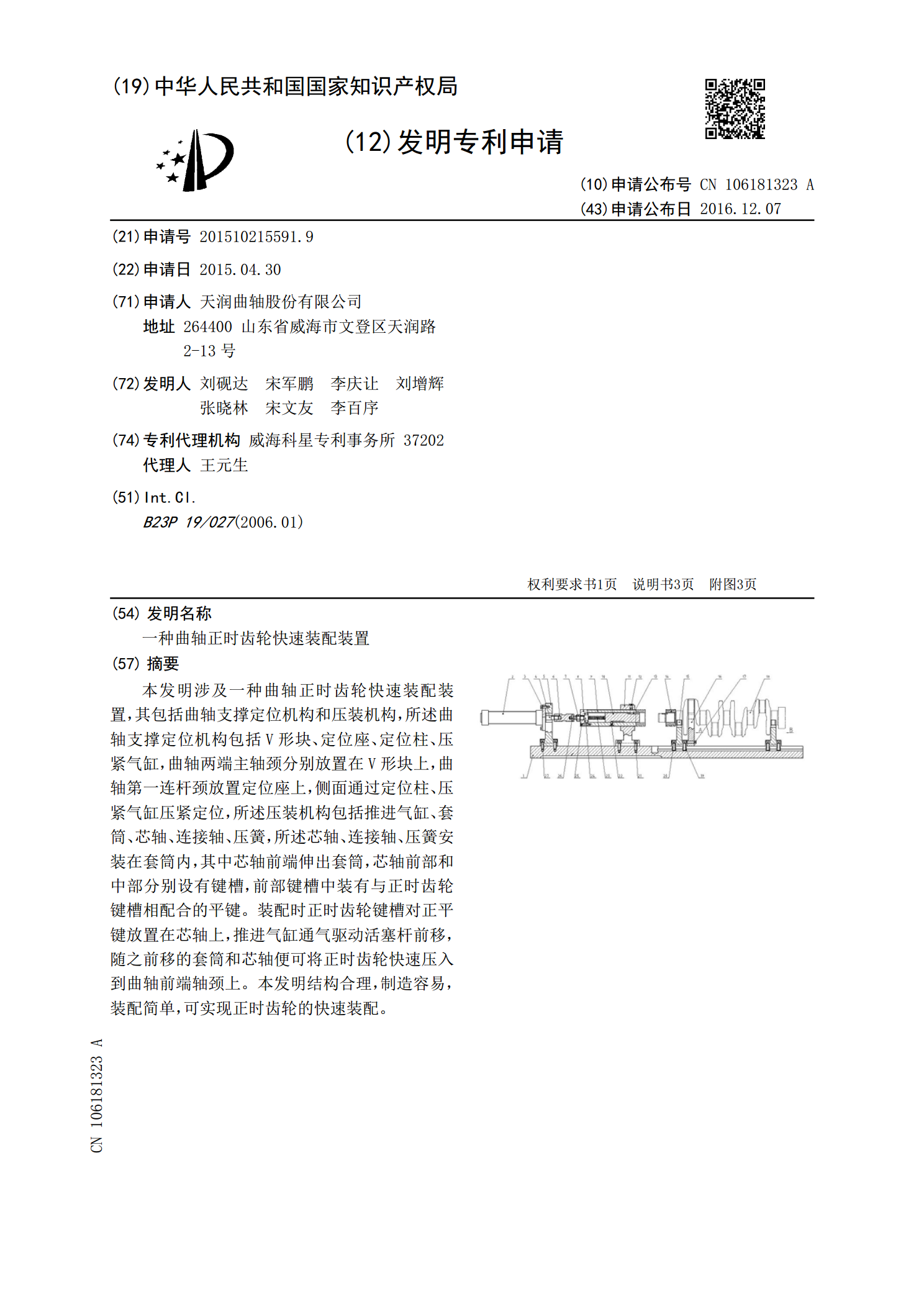

本发明涉及一种曲轴正时齿轮快速装配装置,其包括曲轴支撑定位机构和压装机构,所述曲轴支撑定位机构包括V形块、定位座、定位柱、压紧气缸,曲轴两端主轴颈分别放置在V形块上,曲轴第一连杆颈放置定位座上,侧面通过定位柱、压紧气缸压紧定位,所述压装机构包括推进气缸、套筒、芯轴、连接轴、压簧,所述芯轴、连接轴、压簧安装在套筒内,其中芯轴前端伸出套筒,芯轴前部和中部分别设有键槽,前部键槽中装有与正时齿轮键槽相配合的平键。装配时正时齿轮键槽对正平键放置在芯轴上,推进气缸通气驱动活塞杆前移,随之前移的套筒和芯轴便可将正时齿轮