一种连续式热态钢渣余热回收系统及其方法.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种连续式热态钢渣余热回收系统及其方法.pdf

一种连续式热态钢渣余热回收系统及其方法,属于炼钢余热回收技术领域。系统包括受渣斗、拨渣装置、回转筒、风机、余热回收系统和出渣口。拨渣装置采用隧道式结构,由渣槽、刮板、链条和链轮组成,链条上安装刮板,在链条的带动下在渣槽内运动,将热态钢渣连续推送至回转筒内,回转筒内壁分布有碎渣齿和扬料板,钢渣在整个动态输送过程中与风机送入的循环风进行热量交换产生高温气流。本发明适用于钢渣余热回收处理工艺,优点主要在于对钢渣流动度适应性好、处理钢渣能力大、易于控制、回收热量持续稳定,同时可将大块钢渣碎化成小块便于回收利用。

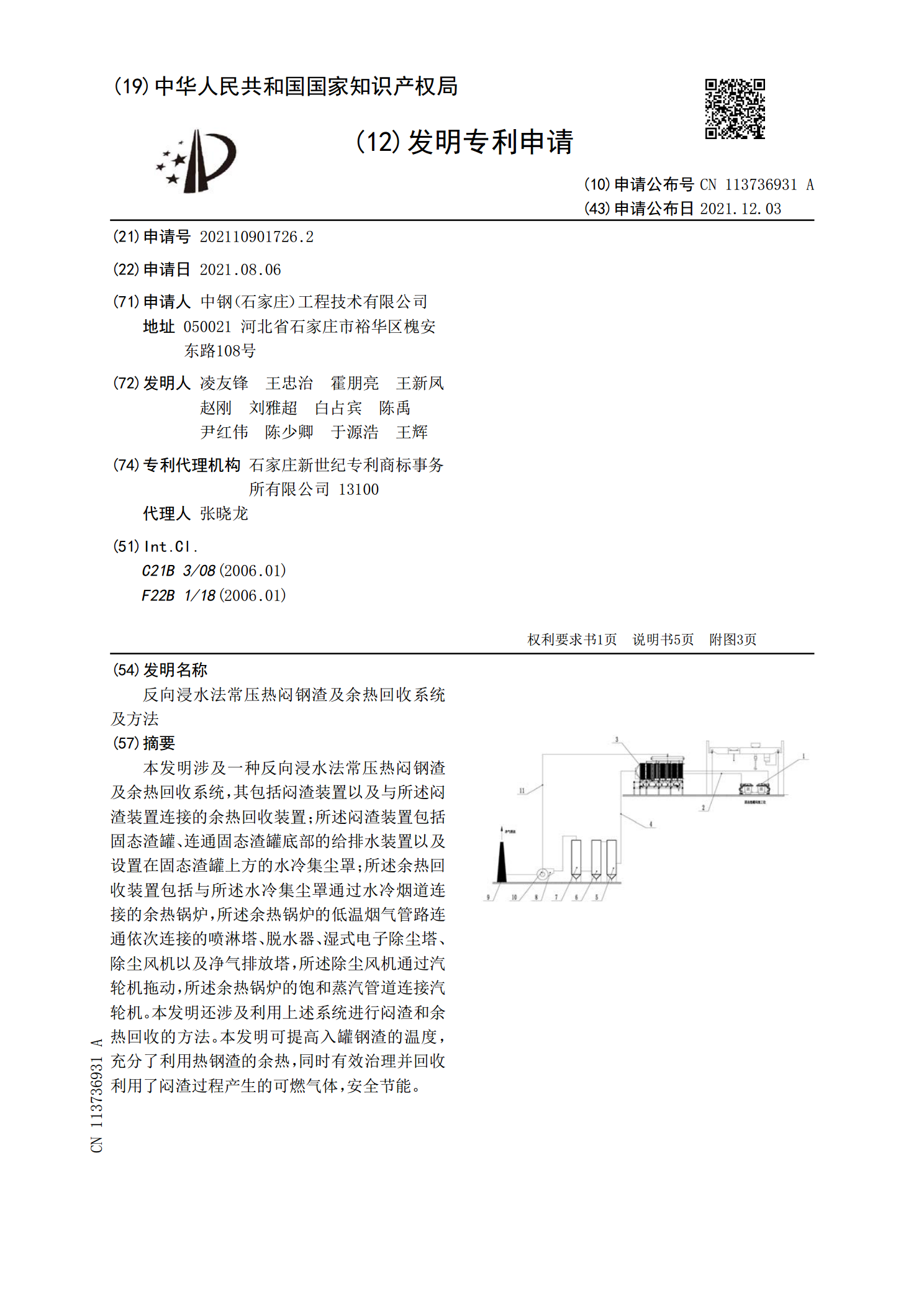

反向浸水法常压热闷钢渣及余热回收系统及方法.pdf

本发明涉及一种反向浸水法常压热闷钢渣及余热回收系统,其包括闷渣装置以及与所述闷渣装置连接的余热回收装置;所述闷渣装置包括固态渣罐、连通固态渣罐底部的给排水装置以及设置在固态渣罐上方的水冷集尘罩;所述余热回收装置包括与所述水冷集尘罩通过水冷烟道连接的余热锅炉,所述余热锅炉的低温烟气管路连通依次连接的喷淋塔、脱水器、湿式电子除尘塔、除尘风机以及净气排放塔,所述除尘风机通过汽轮机拖动,所述余热锅炉的饱和蒸汽管道连接汽轮机。本发明还涉及利用上述系统进行闷渣和余热回收的方法。本发明可提高入罐钢渣的温度,充分了利用热

一种熔融态电石余热回收系统及方法.pdf

本发明公开了一种熔融态电石余热回收系统及方法,其中,余热回收系统包括预存罐、余热锅炉、冷却风机系统、电石成型链和电石冷却链;该余热回收方法能够将熔融态电石中可利用的热量进行有效的回收,即电石中的热量分别通过预存罐、电石成型链和电石冷却链进行回收,其中,熔融态电石的温度为1600℃,熔融态电石依次经过预存罐、电石成型链和电石冷却链的连续换热冷却后,温度降至150℃,此时的电石能够直接储存或运输。本发明用于电石行业,具有非常广阔的应用市场,可以取得显著的经济效益和社会效益。

液态钢渣气淬余热回收系统及方法.pdf

本发明公开了一种液态钢渣气淬余热回收系统及方法,所述系统包括粒化换热罐、液态渣罐、粒化装置、自动补氮装置、飞灰分离器和气体余热锅炉;粒化换热罐为粒化室和粒料堆积室;热风出口位于粒化室的顶部或侧面;液态渣进口位于粒化室的侧面;粒料堆积室的底板为夹层结构的风室,下方安装出渣机;飞灰分离器的返灰管伸入粒料堆积室;粒化室和粒料堆积室之间设料位仪;当料位仪检测到固态高温钢渣粒的堆积高度达到设定高度时,启动出渣机。所述方法是气淬粒化处理和固态高温钢渣粒显热的回收同时冷却固态高温钢渣粒两个步骤同时在同一个容器内完成;固

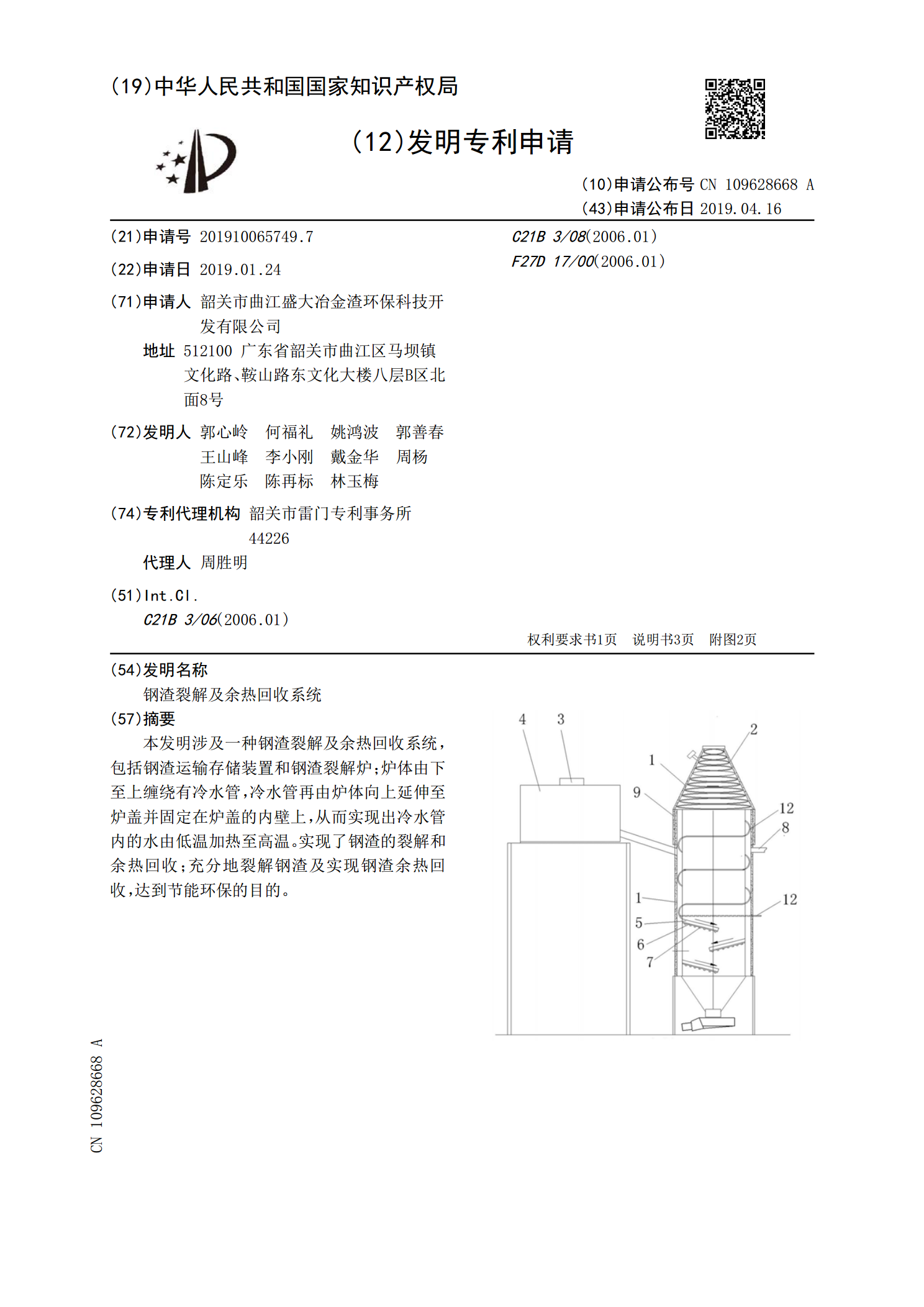

钢渣裂解及余热回收系统.pdf

本发明涉及一种钢渣裂解及余热回收系统,包括钢渣运输存储装置和钢渣裂解炉;炉体由下至上缠绕有冷水管,冷水管再由炉体向上延伸至炉盖并固定在炉盖的内壁上,从而实现出冷水管内的水由低温加热至高温。实现了钢渣的裂解和余热回收;充分地裂解钢渣及实现钢渣余热回收,达到节能环保的目的。