自蔓延烧结金属结合剂金刚石砂轮及其制备方法.pdf

黛娥****ak

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

自蔓延烧结金属结合剂金刚石砂轮及其制备方法.pdf

一种自蔓延烧结金属结合剂金刚石砂轮,主要包括工作层和非工作层,工作层结合剂的金属粉末为Cu?50~80份、Al?3~20份、Ti?5~20份、Ni?5~20份、Sn?4~10份、Co?0~5份,金属粉末平均粒径为38微米以下,磨料为金刚石,粒度为:70/80~600/700,浓度20%~100%;非工作层的金属粉末与工作层金属粉末的组分及组分含量相同。自蔓延反应烧结与上述传统的烧结工艺相比,具有节约能源,生产效率高的优点,并能够降低投资和生产成本。

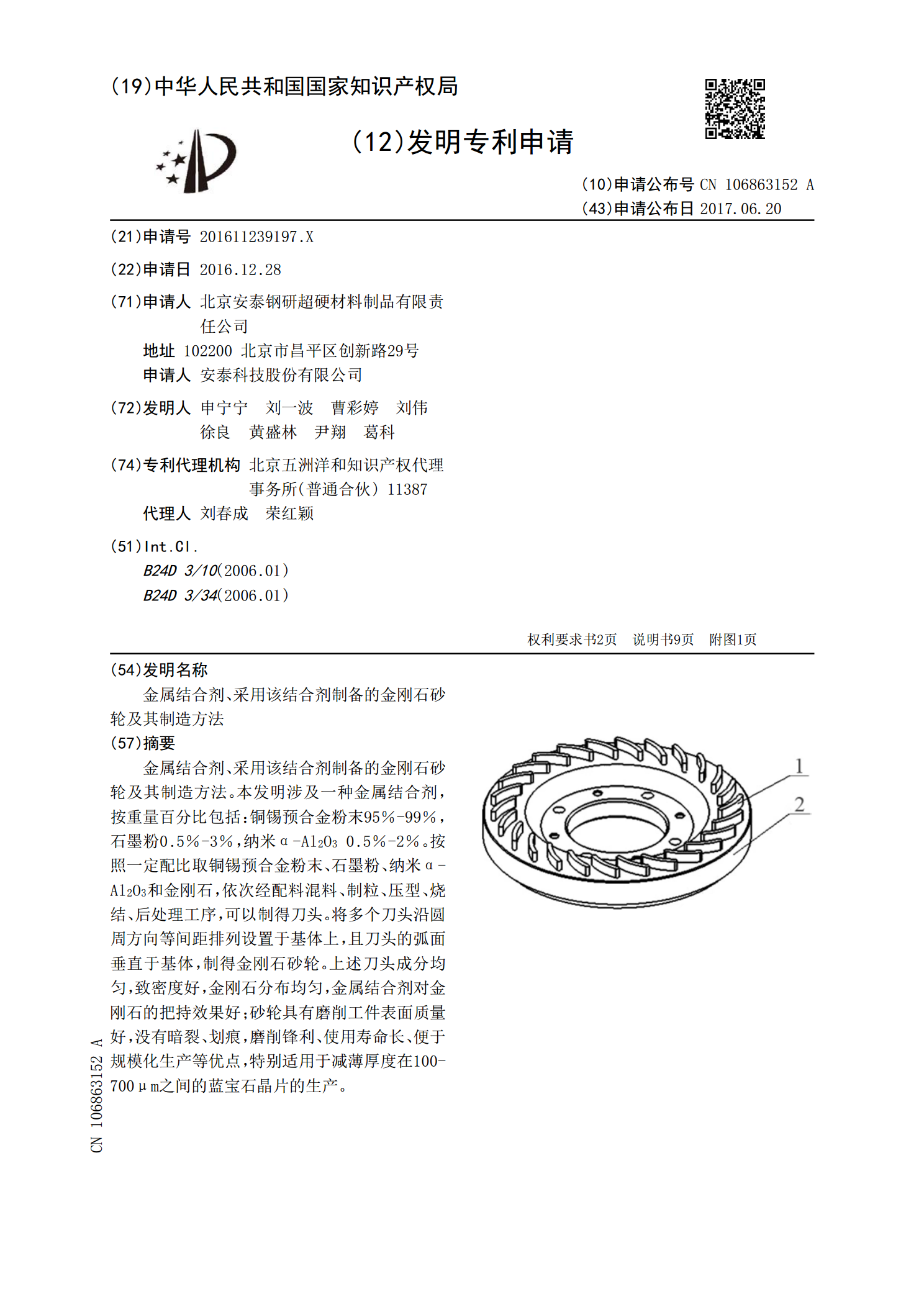

金属结合剂、采用该结合剂制备的金刚石砂轮及其制造方法.pdf

金属结合剂、采用该结合剂制备的金刚石砂轮及其制造方法。本发明涉及一种金属结合剂,按重量百分比包括:铜锡预合金粉末95%‑99%,石墨粉0.5%‑3%,纳米α‑Al

一种金属结合剂、金属结合剂金刚石砂轮及其制造方法.pdf

本发明涉及一种金属结合剂、金属结合剂金刚石砂轮及其制造方法,所述金属结合剂由以下质量百分比的组分组成:铜粉35~60%、锡粉2~10%、巴氏合金5~20%、羟基铁粉10~30%、紫铜纤维3~15%、石墨粒1~5%。本发明一种金属结合剂、金属结合剂金刚石砂轮及其制造方法,其金属结合剂内加入锡基巴氏合金,能够提高砂轮强度和硬度,在高温压制时几乎没有锡粉析出,大大提高了砂轮性能的稳定性。

球团堆积金属玻璃粉结合剂烧结内冷砂轮及其制备方法.pdf

本发明公开了一种球团堆积金属玻璃粉结合剂烧结内冷砂轮及其制备方法,涉及金属玻璃粉烧结砂轮技术领域。其中,球团堆积金属玻璃粉结合剂烧结内冷砂轮及其制备方法,包括以下步骤:步骤一、制备低熔点玻璃粉结合剂;步骤二、将低熔点金属和低熔点玻璃粉结合剂按一定比例配比、混匀,再与磨料按一定比例混匀;步骤三、球团制备;步骤四、砂轮坯体压制;步骤五、砂轮烧成;步骤六、检验。本发明,解决目前的冷却方式主要是外部加注冷却液,不仅增加了生产成本,而且造成了环境污染,内冷喷液冷却方式的效果明显比外喷冷却液的方式更高效,冷却中基本可

多孔金属结合剂钎焊金刚石砂轮的制备方法.pdf

本发明提供一种多孔金属结合剂钎焊金刚石砂轮的制备方法,包括砂轮节块的制备和砂轮节块与砂轮基体的连接。制备出的一种多孔金属结合剂钎焊金刚石砂轮孔隙率在45%~70%,砂轮节块的三点抗弯强度为75MPa~200MPa。由于孔隙结构的引入,该新型砂轮的修整修锐能力、磨料出刃能力以及容屑空间较致密金属结合剂砂轮得到明显改善,而且砂轮自锐性好。同时,砂轮节块强度高,金属结合剂对磨料的把持力好,砂轮在磨削硬脆材料时可承受较重载荷,且磨料不易过早脱落,砂轮耐用度好,加工效率高。