大直径重载齿轮渗碳淬火变形控制的简易方法.pdf

论文****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大直径重载齿轮渗碳淬火变形控制的简易方法.pdf

本发明涉及钢铁工件的渗碳淬火及变形控制的工艺技术领域,尤其是一种大直径重载齿轮渗碳淬火变形控制的简易方法。通过采用简单设备设施和简易操作条件下对钢铁工件渗碳淬火进行有效的变形控制,达到期望效果并提高产品质量;该工艺包括以下步骤:钢铁工件正火→钢铁工件A向摆放渗碳→钢铁工件B向摆放正火→钢铁工件B向摆放静油淬火→回火。本发明的意义在于突破了必须采用复杂设备与复杂工艺操作才能控制大直径复杂结构重载齿平面齿轮的渗碳淬火变形,同时为控制大直径复杂结构重载齿平面齿轮的渗碳淬火变形开辟了一条简单实用的途径。

大型重载机车齿轮渗碳淬火变形控制方法.pdf

本发明提供了一种重载机车齿轮渗碳淬火变形控制的方法,采用补偿法,先用与齿轮辐板形状相同的两块钢板贴合在齿轮辐板两侧的凹陷部,再用螺栓贯穿齿轮辐板上的减轻孔以固定上下钢板不会产生相对位移,接着按常规工艺设计要求对重载机车齿轮依次装炉进行渗碳淬火热处理。本发明通过上下钢板夹持压紧齿轮的辐板两侧,既有效防止了辐板的挠曲,又均匀了齿轮各部位的温差,减少了因截面尺寸不同而造成的热应力和组织应力大,进而减少了齿轮的变形量,还能有效防止渗碳,减去了上涂防渗剂或留加工余量的制造成本和生产周期,提高了生产效率。

低速重载齿轮的渗碳淬火方法.pdf

本发明涉及一种低速重载齿轮的渗碳淬火方法,包括如下步骤,⑴、升温均温步骤,⑵、强渗步骤,⑶、扩散步骤,⑷、降温步骤,⑸、高温回火步骤,⑹、淬火步骤,⑺、冷处理步骤,⑻、低温回火步骤,发明的低速重载齿轮渗碳淬火方法能有效消除齿轮渗碳层有害碳化物,获得弥散分布的细粒状碳化物,大幅降低表面残余奥氏体含量,改善齿轮表面的金相组织,提高齿轮表面硬度和耐磨性,提高产品的热处理性能。

大型重载齿轮渗碳淬火方法.pdf

本发明提供了一种大型重载齿轮的渗碳淬火方法,包括分段式升温均温步骤,碳势逐级降低渗碳步骤,分段式降温均温步骤,分级淬火步骤,低温回火步骤。本发明提供的大型重载齿轮渗碳淬火热处理方法,其既能缩短热处理周期,提高生产效率,节约能耗,又能有效控制齿轮的热处理变形量,优化齿轮表面的金相组织,提高齿轮的综合力学性能。

薄辐板式大直径圆柱齿轮渗碳淬火变形的控制方法.pdf

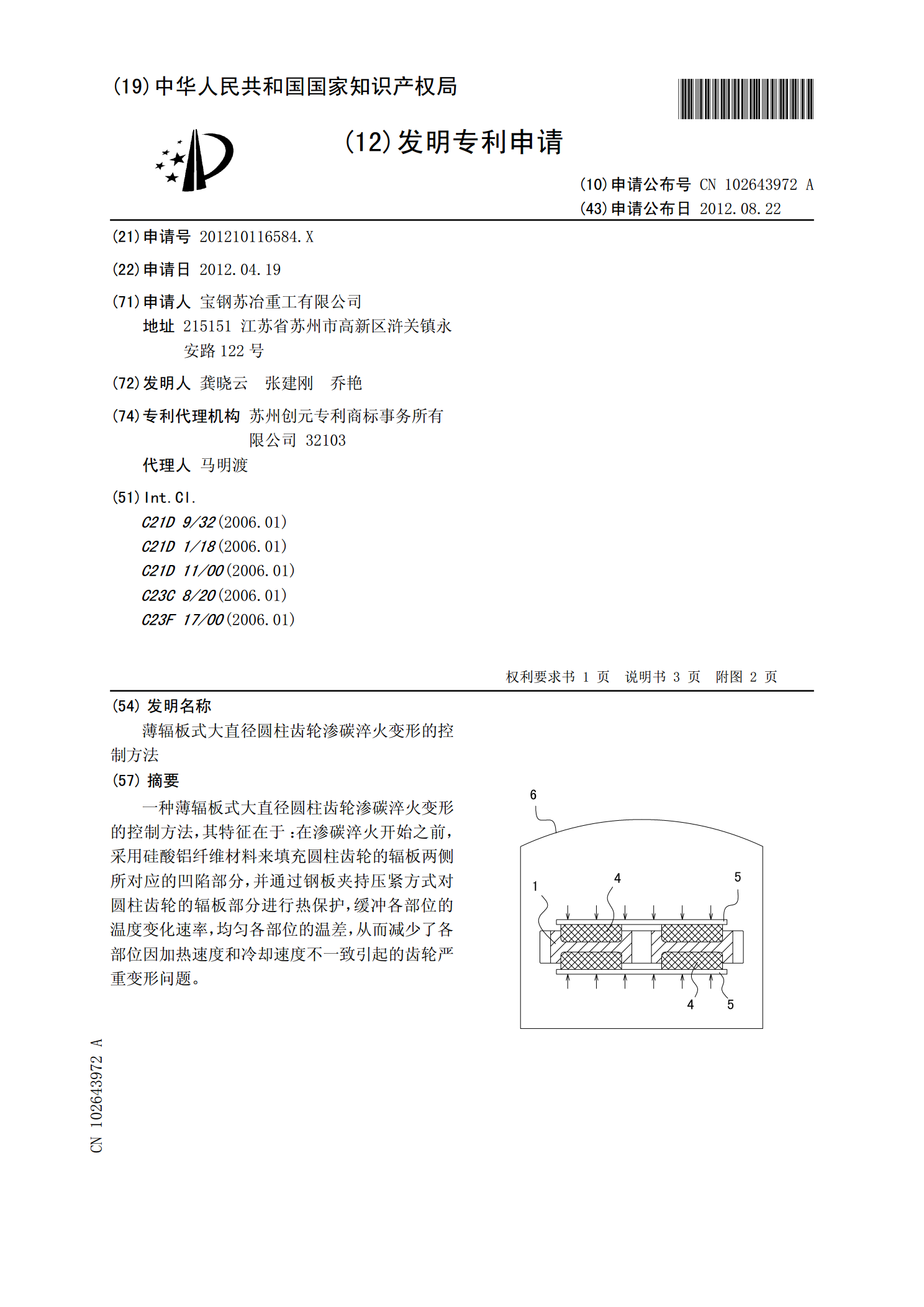

一种薄辐板式大直径圆柱齿轮渗碳淬火变形的控制方法,其特征在于:在渗碳淬火开始之前,采用硅酸铝纤维材料来填充圆柱齿轮的辐板两侧所对应的凹陷部分,并通过钢板夹持压紧方式对圆柱齿轮的辐板部分进行热保护,缓冲各部位的温度变化速率,均匀各部位的温差,从而减少了各部位因加热速度和冷却速度不一致引起的齿轮严重变形问题。