一种花壳机的自动排壳装置.pdf

Wi****m7

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种花壳机的自动排壳装置.pdf

本发明公开了一种花壳机的自动排壳装置,包括对应接收花壳机花壳输出的花壳导向槽、一转速可调的减速电机、与减速电机连接的输送盘、对应输送盘花壳出口并接收花壳的输送带和对应输送带排列花壳的排壳叉;减速电机的输出端驱动安装有第一转轴,第一转轴的动力输出端套合有一圆形磁盘,圆形磁盘对应花壳导向槽的花壳出口,圆形磁盘与输送盘部分重叠;第一转轴套合有一主动齿轮,输送盘的轴心套合安装有第二转轴,第二转轴上套合有第一从动齿轮,主动齿轮与第一从动齿轮之间以第二从动齿轮啮合连接;输送盘外侧设有与花壳规格一致的凹位,输送盘内设有

一种花生壳自动脱壳分离装置.pdf

本发明属于脱壳技术领域,具体涉及一种花生壳自动脱壳分离装置。本发明一种花生壳自动脱壳分离装置,包括进料斗、花生脱壳器、传动带、花生壳输出管、花生壳收集箱、花生脱壳器电源、花生米出口、花生米收集箱、鼓风机、花生米传动器、花生米传动器电源,还包括太阳刀片转轮、行星刀片转轮、振动收集网、风机、传动器挡板、传输振动筛、花生米输出板和碎粒收集槽。本发明花生壳自动脱壳分离装置不仅可以达到了花生米和花生壳分离的目的,还可以降低花生米损伤率低,脱壳效果好,能有效使果仁、小花生果与碎的果皮壳区分开来,工作效率高。

核桃破壳机自动输送装置.pdf

一种核桃破壳机自动输送装置,由电动机、机体、输送带、破壳装置组成,其特征在于:机体(1)内装有电动机(3)通过联轴器与减速器(4)连接,减速器带轮(5)通过同步带与从动带轮(6)连接,从动带轮(6)把动力一部分传到不完全齿轮(9),不完全齿轮(9)与齿条(10)相啮合,齿条(10)下段装有打核头(11)与之输送带上打核槽(12)相配合,另外从动带轮(6)通过同步带把动力传递到从动带轮(7),从动带轮在把动力传到输送带带轮上(8),从而使输送带(14)转动。本发明解决了目前核桃破壳仍需人力操作之不足,具有能

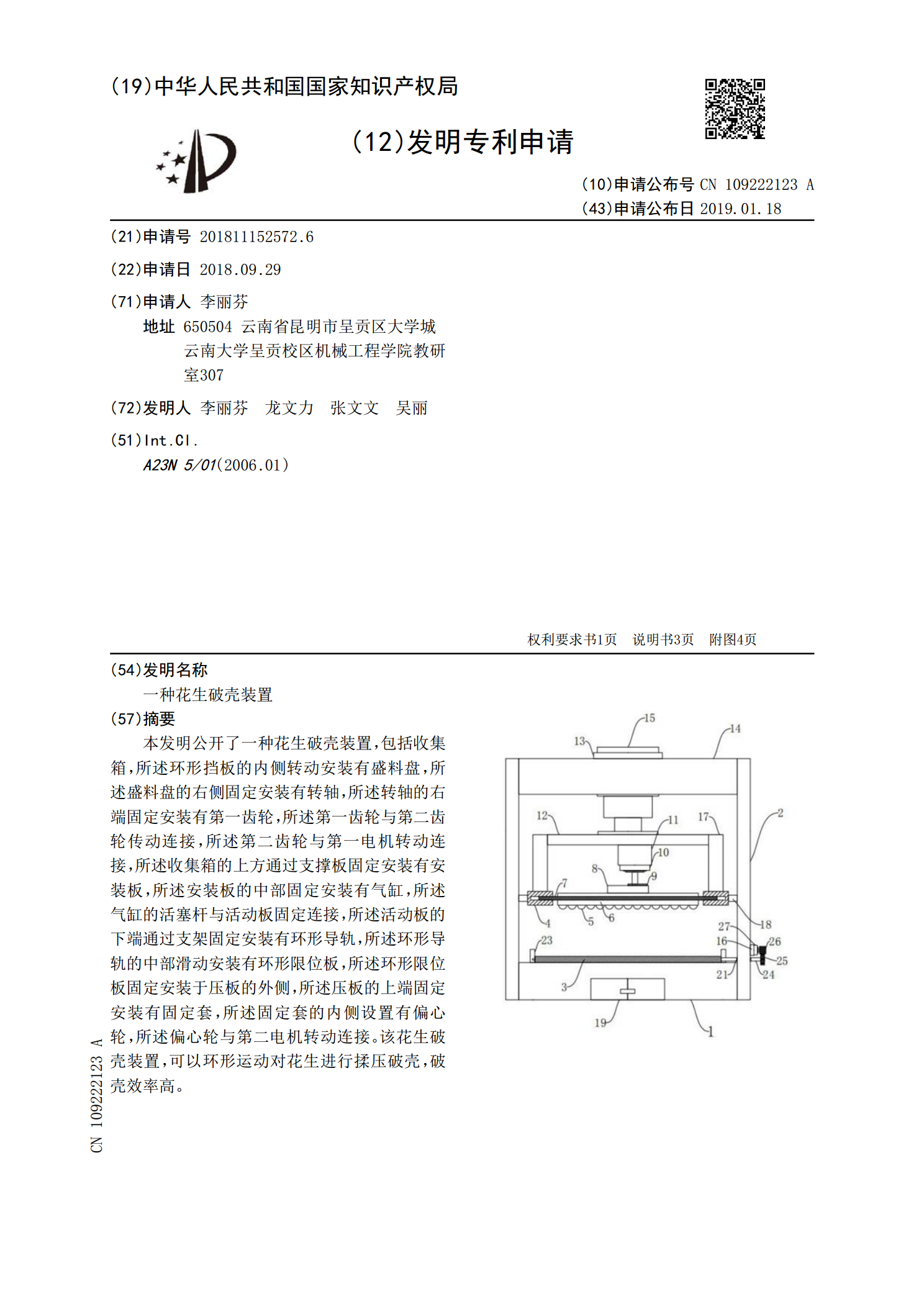

一种花生破壳装置.pdf

本发明公开了一种花生破壳装置,包括收集箱,所述环形挡板的内侧转动安装有盛料盘,所述盛料盘的右侧固定安装有转轴,所述转轴的右端固定安装有第一齿轮,所述第一齿轮与第二齿轮传动连接,所述第二齿轮与第一电机转动连接,所述收集箱的上方通过支撑板固定安装有安装板,所述安装板的中部固定安装有气缸,所述气缸的活塞杆与活动板固定连接,所述活动板的下端通过支架固定安装有环形导轨,所述环形导轨的中部滑动安装有环形限位板,所述环形限位板固定安装于压板的外侧,所述压板的上端固定安装有固定套,所述固定套的内侧设置有偏心轮,所述偏心轮

自动压壳装置.pdf

本发明涉及蜂鸣器生产设备技术领域,具体涉及一种用以提高蜂鸣器生产效率的自动压壳装置,包括用于传输的进料机构,位于进料机构一端的压壳机构、卸料机构;进料机构包括承载平台,设置于承载平台上的主动辊、从动辊,主动辊与从动辊之间通过传输带进行传动配合,及驱动主动辊转动的电机;卸料机构包括位于压壳平台一侧的伸缩推料器,在推料器的伸缩端装配有推块,推块位于压壳平台限位承载面的一侧。本设备布局合理,产品输送稳定,噪声小,工作速度快,大大降低了作业时间和成本,提高了工作效率。