夹杂物成分及形态控制.ppt

YY****。。

亲,该文档总共23页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

夹杂物成分及形态控制.ppt

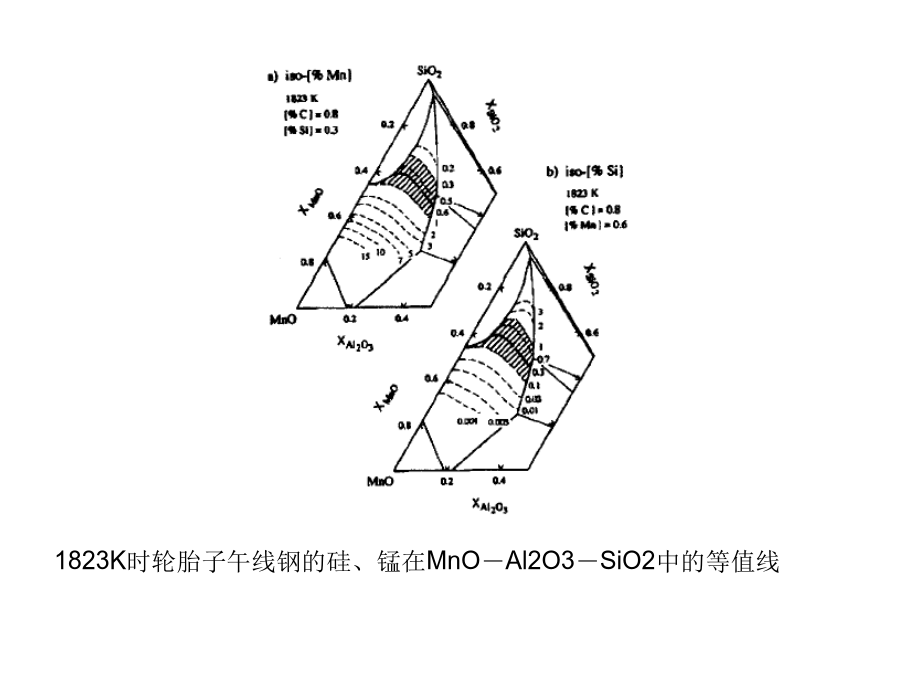

夹杂物成分及形态控制1.概述根据钢-夹杂物反应热力学,利用MnO-Al2O3-SiO2和CaO-Al2O3-SiO2等三元系图内钢液成分等值线来预测夹杂物组成及钢液中氧、硅、锰、铝、钙等成分的控制,并制定顶渣成分控制.夹杂物的成分可以用钢液与夹杂物间的平衡热力学来预测,当钢渣间达到热力学平衡时,夹杂物的成分与钢渣的成分相同。在冶金生产过程中,绝对的钢液与夹杂物之间的平衡是少见的,但可达到局部的钢与夹杂物、渣与钢、炉衬与钢渣、炉衬与钢液的准平衡状态。夹杂物的成分在很大程度上受顶渣和炉衬的影响,反之,通过控制

夹杂物成分及形态控制PPT课件.ppt

夹杂物成分及形态控制1.概述根据钢-夹杂物反应热力学,利用MnO-Al2O3-SiO2和CaO-Al2O3-SiO2等三元系图内钢液成分等值线来预测夹杂物组成及钢液中氧、硅、锰、铝、钙等成分的控制,并制定顶渣成分控制.夹杂物的成分可以用钢液与夹杂物间的平衡热力学来预测,当钢渣间达到热力学平衡时,夹杂物的成分与钢渣的成分相同。在冶金生产过程中,绝对的钢液与夹杂物之间的平衡是少见的,但可达到局部的钢与夹杂物、渣与钢、炉衬与钢渣、炉衬与钢液的准平衡状态。夹杂物的成分在很大程度上受顶渣和炉衬的影响,反之,通过控制

控制钢中非金属夹杂物形态的方法.pdf

本发明公开了控制钢中非金属夹杂物形态的方法,属于冶金领域。本发明提供了控制钢中非金属夹杂物形态的方法,包括转炉冶炼工序、转炉出钢工序、LF精炼工序和连铸工序,其中,LF精炼工序中,分至少两批次加入低碱度精炼渣和含硅脱氧剂,每次低碱度精炼渣添加后再加入含硅脱氧剂,低碱度精炼渣的加入量为10~18kg/t钢,含硅脱氧剂的加入量为1.2~3.0kg/t钢。本发明方法有效控制了帘线钢或钢绞线钢等高品质钢中的非金属夹杂物(如Al2O3、CaO、SiO2、MnO等)的形态,并使钢中的非金属夹杂物形成低熔点、塑性的复合

一种控制硅镇静钢MnS夹杂物形态的方法.pdf

本发明公开了一种控制硅镇静钢MnS夹杂物形态的方法,属于钢铁冶炼技术领域。本发明适用于对钢中MnS夹杂物尺寸要求较高的硅锰脱氧钢,采用的工艺流程为铁水预处理‑转炉‑LF‑RH‑连铸。通过设计合理的合金化工艺路线以及精炼工艺制度,有效控制钢中镁、钙、氧等元素含量、夹杂物性质以及分布,为连铸钢水凝固过程MnS夹杂物析出提供大量细小、弥散的形核质点,从而达到有效控制钢中A类夹杂物尺寸、形态以及在产品中分布的目的。该技术应用后,以钢轨钢为代表的硅镇静钢大型长条状MnS夹杂物得到有效控制,A类夹杂物评级≤1.5级的

A357合金夹杂物的形态分析.docx

A357合金夹杂物的形态分析论文题目:A357合金夹杂物的形态分析摘要:A357合金是一种常用的铝合金,具有良好的机械性能和热稳定性,广泛应用于航空航天、汽车制造和工程机械等领域。然而,A357合金中夹杂物的存在对其性能和使用寿命会产生显著的影响。因此,对夹杂物进行形态分析对合金的性能提升和缺陷预防具有重要意义。本论文通过对夹杂物的形态、成分分布、数量和大小等因素进行深入研究,来探讨A357合金中夹杂物的形态特征及其对合金性能的影响机理。首先,介绍了A357合金的组织结构和性能要求。随后,详细讨论了夹杂物