控制钢中非金属夹杂物形态的方法.pdf

一只****呀淑

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

控制钢中非金属夹杂物形态的方法.pdf

本发明公开了控制钢中非金属夹杂物形态的方法,属于冶金领域。本发明提供了控制钢中非金属夹杂物形态的方法,包括转炉冶炼工序、转炉出钢工序、LF精炼工序和连铸工序,其中,LF精炼工序中,分至少两批次加入低碱度精炼渣和含硅脱氧剂,每次低碱度精炼渣添加后再加入含硅脱氧剂,低碱度精炼渣的加入量为10~18kg/t钢,含硅脱氧剂的加入量为1.2~3.0kg/t钢。本发明方法有效控制了帘线钢或钢绞线钢等高品质钢中的非金属夹杂物(如Al2O3、CaO、SiO2、MnO等)的形态,并使钢中的非金属夹杂物形成低熔点、塑性的复合

一种调控钢中非金属夹杂物形态的方法.pdf

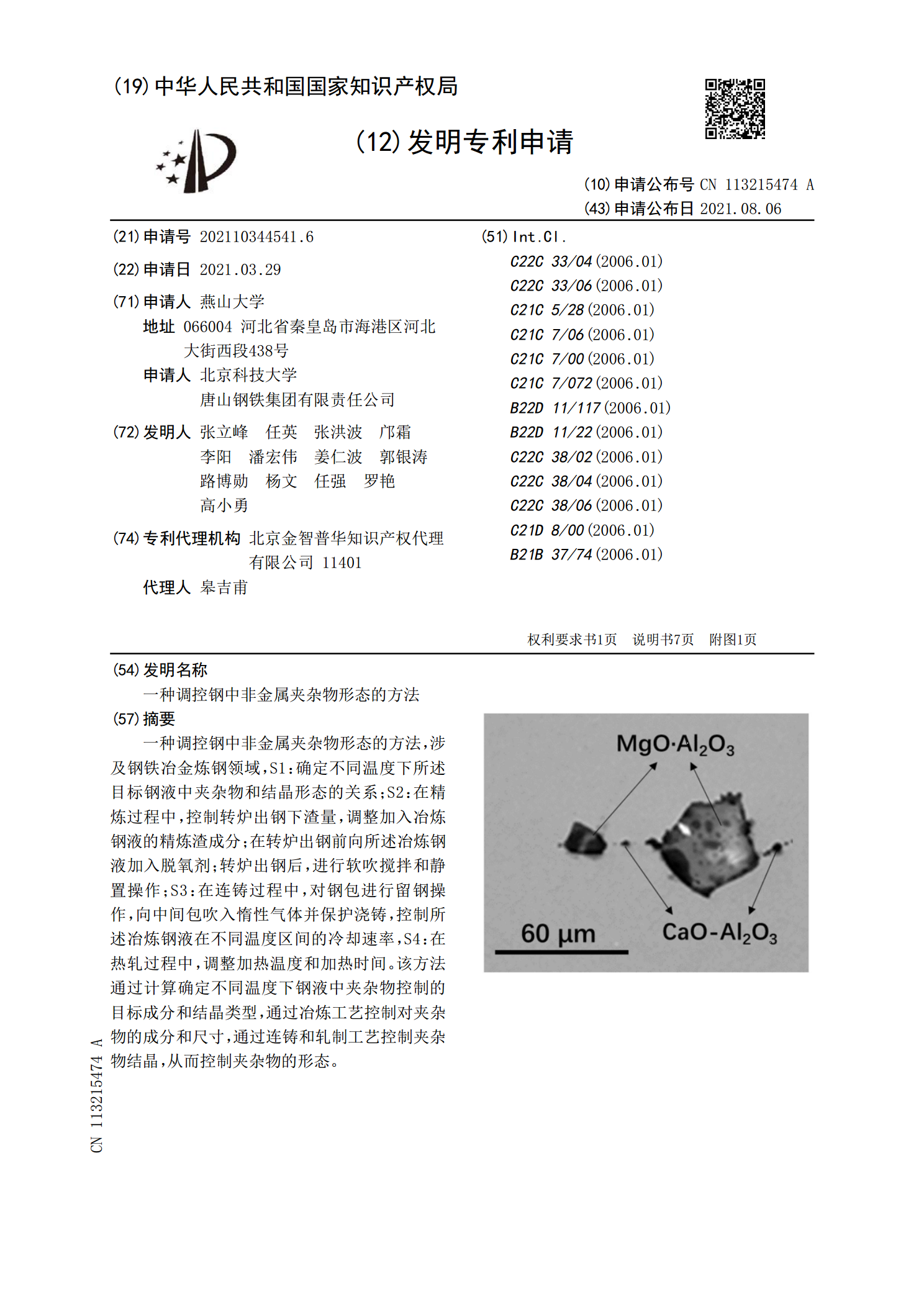

一种调控钢中非金属夹杂物形态的方法,涉及钢铁冶金炼钢领域,S1:确定不同温度下所述目标钢液中夹杂物和结晶形态的关系;S2:在精炼过程中,控制转炉出钢下渣量,调整加入冶炼钢液的精炼渣成分;在转炉出钢前向所述冶炼钢液加入脱氧剂;转炉出钢后,进行软吹搅拌和静置操作;S3:在连铸过程中,对钢包进行留钢操作,向中间包吹入惰性气体并保护浇铸,控制所述冶炼钢液在不同温度区间的冷却速率,S4:在热轧过程中,调整加热温度和加热时间。该方法通过计算确定不同温度下钢液中夹杂物控制的目标成分和结晶类型,通过冶炼工艺控制对夹杂物的

一种单管真空控制钢中非金属夹杂物的方法.pdf

本发明涉及钢铁制造技术领域,尤其涉及一种单管真空控制钢中非金属夹杂物的方法,包括如下步骤:改变真空净循环,优化钢水流场;加入真空钙处理合金;其中,真空净循环开始每隔3min,调整一次钢包低吹氩气及真空循环气体。本发明技术方案可以解决单管真空炉生产钢水的夹杂影响生产的问题。本发明通过改变真空钢水流场和新式钙处理方法,将三氧化二铝夹杂物变性减少及钙处理为七铝十二钙低熔点物质,利用新方法和新材料,使超低碳超低硫钢水可以在连铸机连续生产。通过单管真空控制钢中非金属夹杂物的方法控制钢水夹杂物,可满足RH工序实现生产

帘线钢中非金属夹杂物控制技术.pdf

2012年10月河南冶金0ct.2012第2O卷第5期HENANMETALLURCYVo1.2ONo.5帘线钢中非金属夹杂物控制技术蒋跃东,仇东丽吴超薛正良(1.武汉科技大学;2.武汉钢铁集团公司研究院)摘要为了满足高强度钢帘线的生产要求,必须降低钢中不变形非金属夹杂物的尺寸和数量。本文对帘线钢中氧化物夹杂物控制机理进行了总结,并对国内几家著名钢厂控制帘线钢夹杂物的措施进行了分析。关键词帘线钢非金属夹杂物线材TECHNoLoGYoNCoNTRoLLINGTHENoN—M[ETALLICINCLUSIoNI

帘线钢中非金属夹杂物控制技术.docx

帘线钢中非金属夹杂物控制技术帘线钢中非金属夹杂物控制技术摘要:帘线钢是一种广泛应用于建筑和工业领域的钢材,而非金属夹杂物是帘线钢中常见的质量问题。非金属夹杂物不仅会降低帘线钢的强度和韧性,还会导致生产过程中的故障和损失。因此,研究和应用非金属夹杂物控制技术对于改善帘线钢质量和提高生产效率具有重要意义。1.引言帘线钢广泛应用于建筑结构和工业设备中,其质量直接影响到工程的安全性和可靠性。然而,由于生产过程中的各种因素,帘线钢中往往存在着各种非金属夹杂物,如氧化物、硫化物和氮化物等。这些夹杂物会降低钢材的强度和