一种不锈钢铸坯表面修磨的方法.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种不锈钢铸坯表面修磨的方法.pdf

本发明涉及一种不锈钢铸坯表面修磨的方法,它为下述依次的步骤:I将不锈钢铸坯放在修磨台车上,开进修磨位,设定磨头电动机功率、台车速度、修磨角度、砂轮线速度、砂轮压力、砂轮横移进给量和修磨率,其中修磨角度为70-85°;II启动修磨台车,先对铸坯上表面进行修磨;上表面修磨后,将铸坯吊运到翻坯机上翻坯,已修磨面向下,未修磨面翻到上,再将铸坯吊回修磨台车上,对铸坯另一面按步骤I设定参数进行修磨。不锈钢铸坯表面修磨的方法可兼顾修磨角度为45°和90°两种修磨方法的优点,与现行修磨角度为45°的修磨方法相比,具有相同

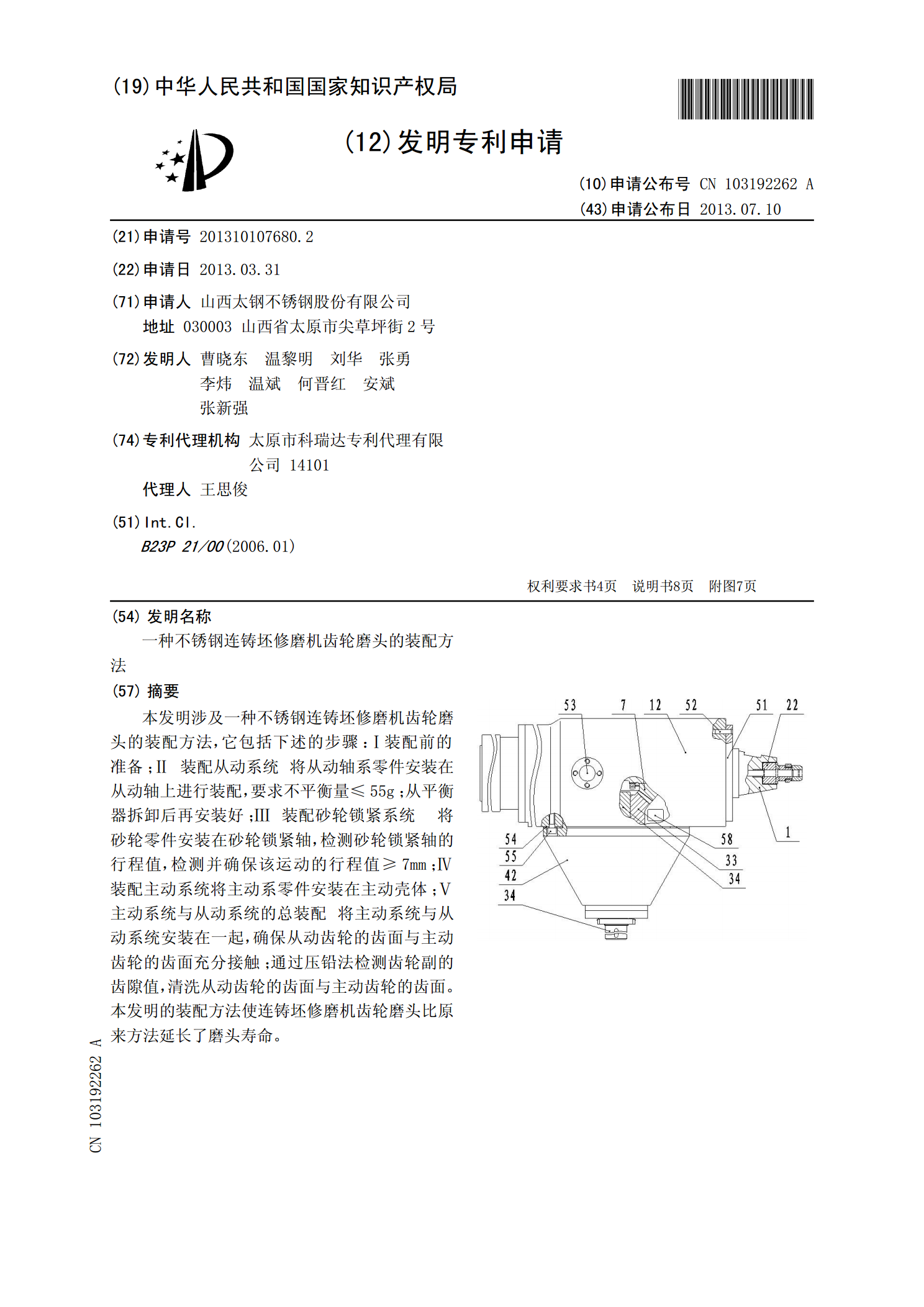

一种不锈钢连铸坯修磨机齿轮磨头的装配方法.pdf

本发明涉及一种不锈钢连铸坯修磨机齿轮磨头的装配方法,它包括下述的步骤:Ⅰ装配前的准备;Ⅱ?装配从动系统?将从动轴系零件安装在从动轴上进行装配,要求不平衡量≤55g;从平衡器拆卸后再安装好;Ⅲ?装配砂轮锁紧系统??将砂轮零件安装在砂轮锁紧轴,检测砂轮锁紧轴的行程值,检测并确保该运动的行程值≥7mm;Ⅳ?装配主动系统将主动系零件安装在主动壳体;Ⅴ主动系统与从动系统的总装配?将主动系统与从动系统安装在一起,确保从动齿轮的齿面与主动齿轮的齿面充分接触;通过压铅法检测齿轮副的齿隙值,清洗从动齿轮的齿面与主动齿轮的齿

一种双相和耐热不锈钢连铸中板坯的修磨方法.pdf

本发明涉及一种双相和耐热不锈钢连铸中板坯的修磨方法,它包括下述步骤:第一步16#砂轮修磨Ⅰ设备为铸坯表面修磨机;Ⅱ砂轮角度:45°±5°;Ⅲ台车速度:50m±3/min;Ⅳ进给量:30mm±5mm;Ⅴ磨头压下比:加重修磨160—180;Ⅵ采用一种方式修磨:两个面修磨率≥2.5%,≤3.0%时,单面各加重磨3遍;两个面修磨率≥3.5%时,单面各加重磨4遍;Ⅶ磨后粗糙度RZ≤120μm;第二步20#砂轮修磨Ⅰ设备为铸坯表面修磨机;Ⅱ砂轮角度:45°±5°;Ⅲ台车速度:50m±3m/min;Ⅳ进给量:25mm±

铸坯表面缺陷少的连铸方法.docx

铸坯表面缺陷少的连铸方法标题:现代连铸技术在降低铸坯表面缺陷中的应用摘要:连铸技术在钢铁制造过程中起到了至关重要的作用,尤其对于铸坯表面缺陷的控制。本论文将介绍现代连铸技术在降低铸坯表面缺陷中的应用。首先,将对铸坯表面缺陷的影响因素进行分析,然后介绍几种常用的连铸技术及其在降低缺陷方面的优势。最后,探讨了未来发展的趋势和挑战。1.引言连铸技术是钢铁工业中最常见的铸造方法之一。它通过将熔融金属倒入连续运动的结晶器中,快速凝固并冷却,形成连续坯料。连铸技术不仅可以提高生产效率,而且能够生产出具有良好性能的铸坯

一种钢坯表面修磨的方法.pdf

本发明提供一种钢坯表面修磨的方法,包括以下步骤:采用砂轮沿钢坯长度方向从钢坯的一端到另一端对钢坯面部进行多道次的修磨,相邻两个修磨道次之间的运行宽度有8~10mm的重合;然后对与上述修磨面部相接的棱进行修磨;按照上述方法对钢坯其余的面和棱依次进行修磨。本发明提供的钢坯修磨方法,沿着钢坯表面按照顺时针或逆时针修磨一圈后,可有效地消除修磨后钢坯面部和棱部出现的毛刺,而且钢坯表面平整,没有凹凸状的小波峰,提高了修磨质量,且修磨过程不需要特殊的加工设备,不会增加额外的机加工费用,也不会对钢坯成材率造成较大损失。