送风机叶轮以及叶轮制造方法.pdf

书生****66

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

送风机叶轮以及叶轮制造方法.pdf

本发明涉及一种送风机叶轮以及叶轮制造方法。本发明的目的在于提供一种叶轮,其通过使用树脂材料和玻璃纤维的复合材料制成的叶片部件,从而实现了轻量化、低噪音和低振动。本发明的叶轮通过将多个叶片部件呈圆筒状固定在多枚圆盘状固定板上形成,其特征在于:叶片部件的材质为合成树脂材料和玻璃纤维的复合材料;叶片部件的平均厚度范围在0.3~0.8mm;且叶片部件中所含的玻璃纤维取向于叶片部件的表面面内。

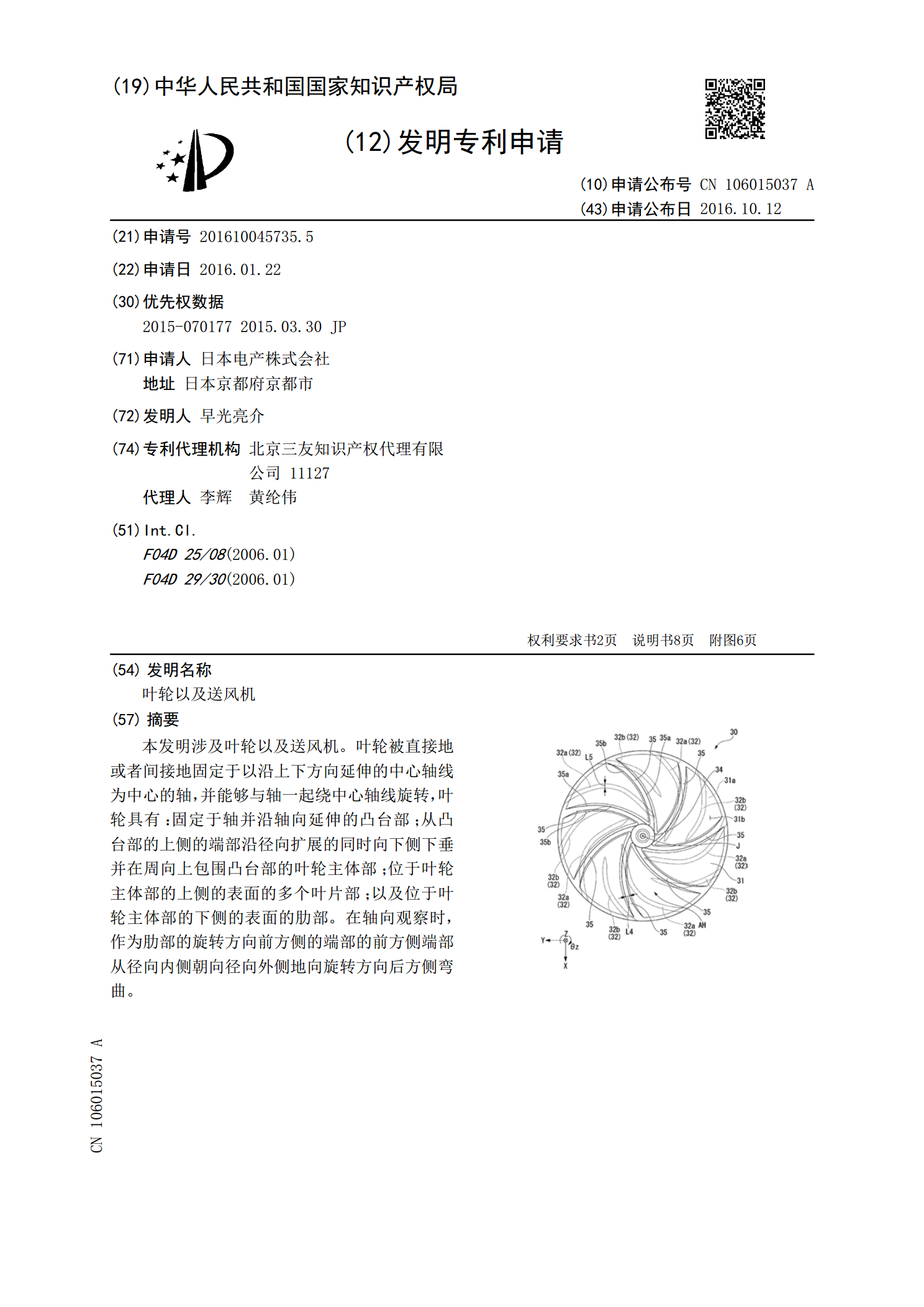

叶轮以及送风机.pdf

本发明涉及叶轮以及送风机。叶轮被直接地或者间接地固定于以沿上下方向延伸的中心轴线为中心的轴,并能够与轴一起绕中心轴线旋转,叶轮具有:固定于轴并沿轴向延伸的凸台部;从凸台部的上侧的端部沿径向扩展的同时向下侧下垂并在周向上包围凸台部的叶轮主体部;位于叶轮主体部的上侧的表面的多个叶片部;以及位于叶轮主体部的下侧的表面的肋部。在轴向观察时,作为肋部的旋转方向前方侧的端部的前方侧端部从径向内侧朝向径向外侧地向旋转方向后方侧弯曲。

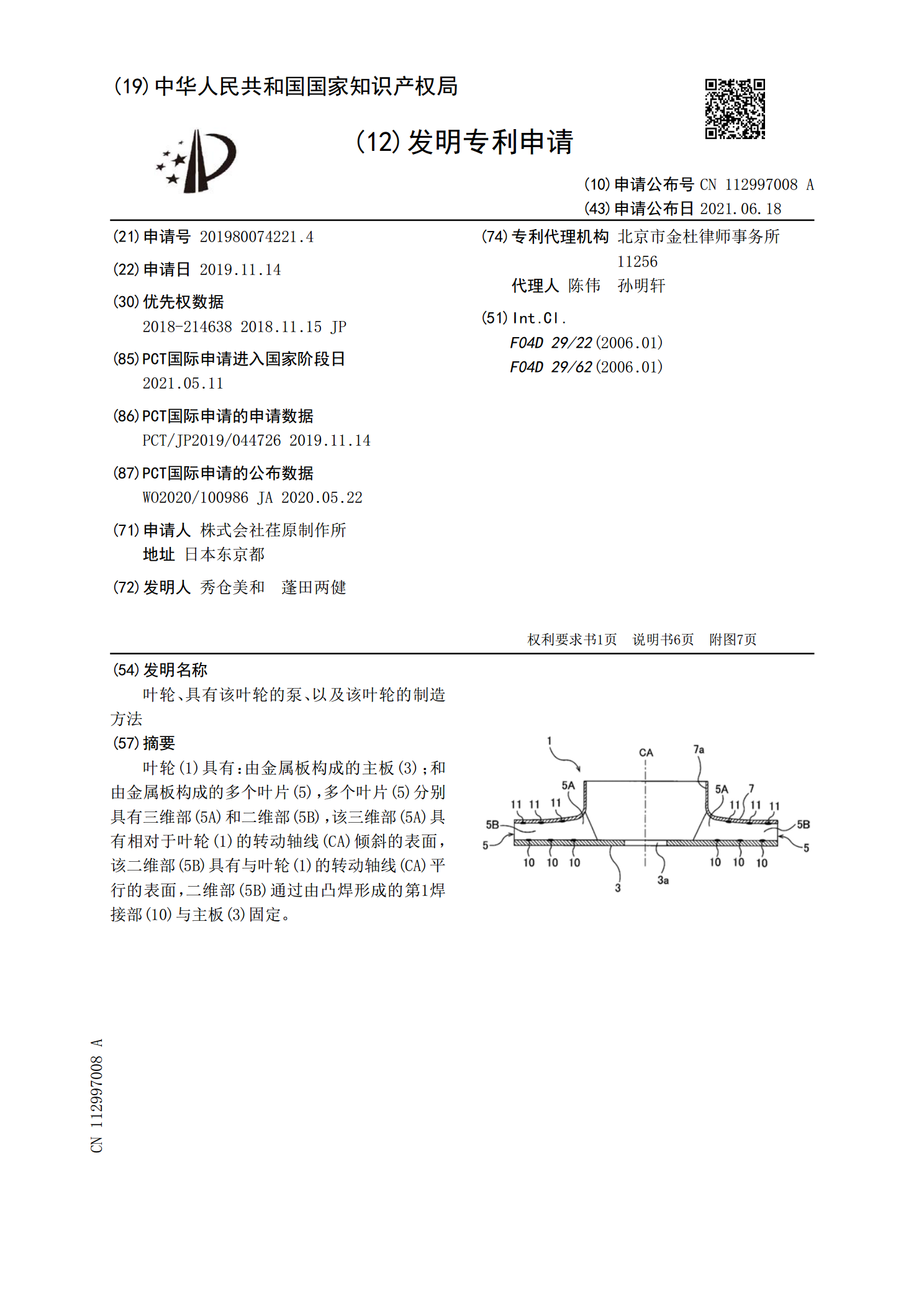

叶轮、具有该叶轮的泵、以及该叶轮的制造方法.pdf

叶轮(1)具有:由金属板构成的主板(3);和由金属板构成的多个叶片(5),多个叶片(5)分别具有三维部(5A)和二维部(5B),该三维部(5A)具有相对于叶轮(1)的转动轴线(CA)倾斜的表面,该二维部(5B)具有与叶轮(1)的转动轴线(CA)平行的表面,二维部(5B)通过由凸焊形成的第1焊接部(10)与主板(3)固定。

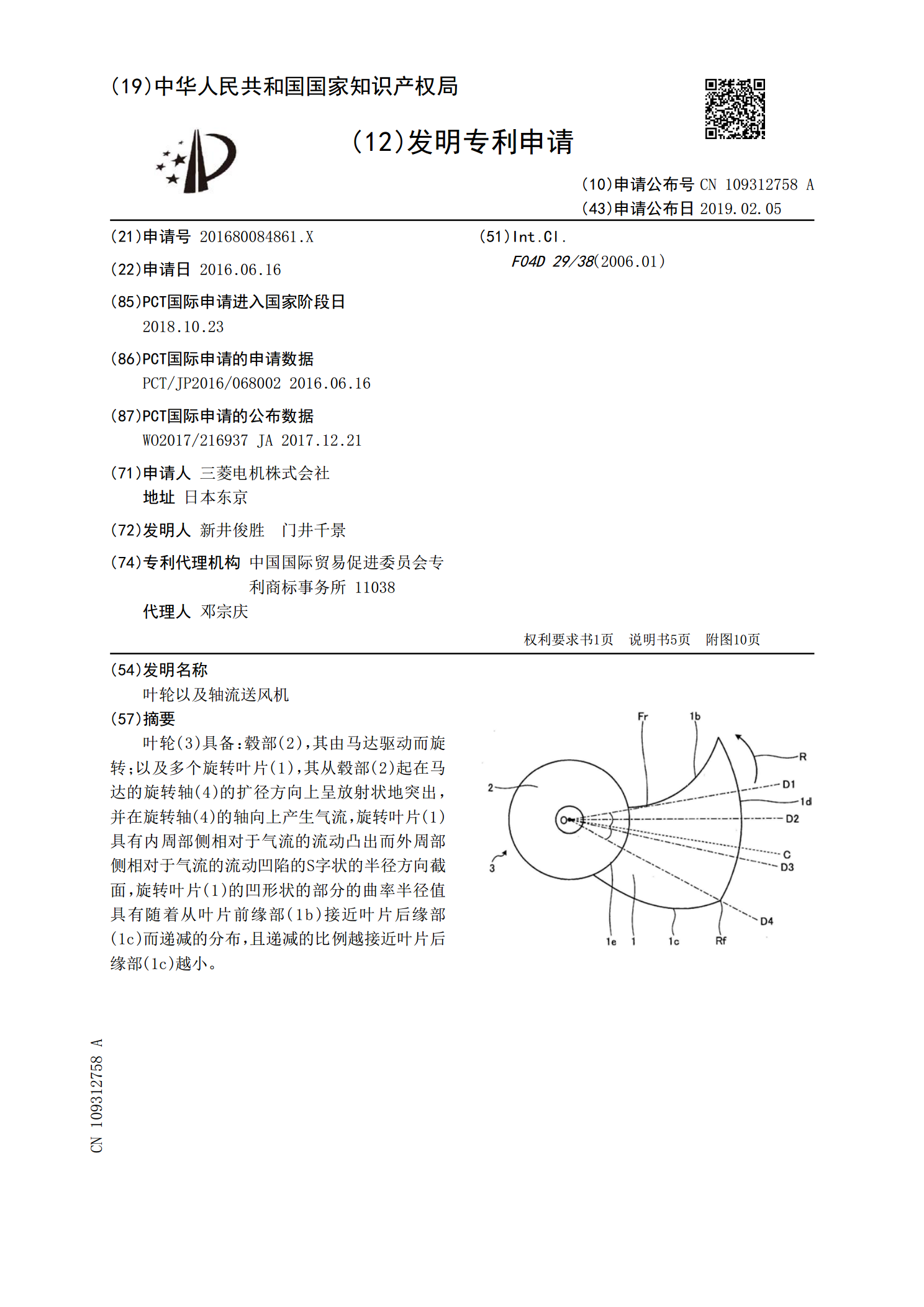

叶轮以及轴流送风机.pdf

叶轮(3)具备:毂部(2),其由马达驱动而旋转;以及多个旋转叶片(1),其从毂部(2)起在马达的旋转轴(4)的扩径方向上呈放射状地突出,并在旋转轴(4)的轴向上产生气流,旋转叶片(1)具有内周部侧相对于气流的流动凸出而外周部侧相对于气流的流动凹陷的S字状的半径方向截面,旋转叶片(1)的凹形状的部分的曲率半径值具有随着从叶片前缘部(1b)接近叶片后缘部(1c)而递减的分布,且递减的比例越接近叶片后缘部(1c)越小。

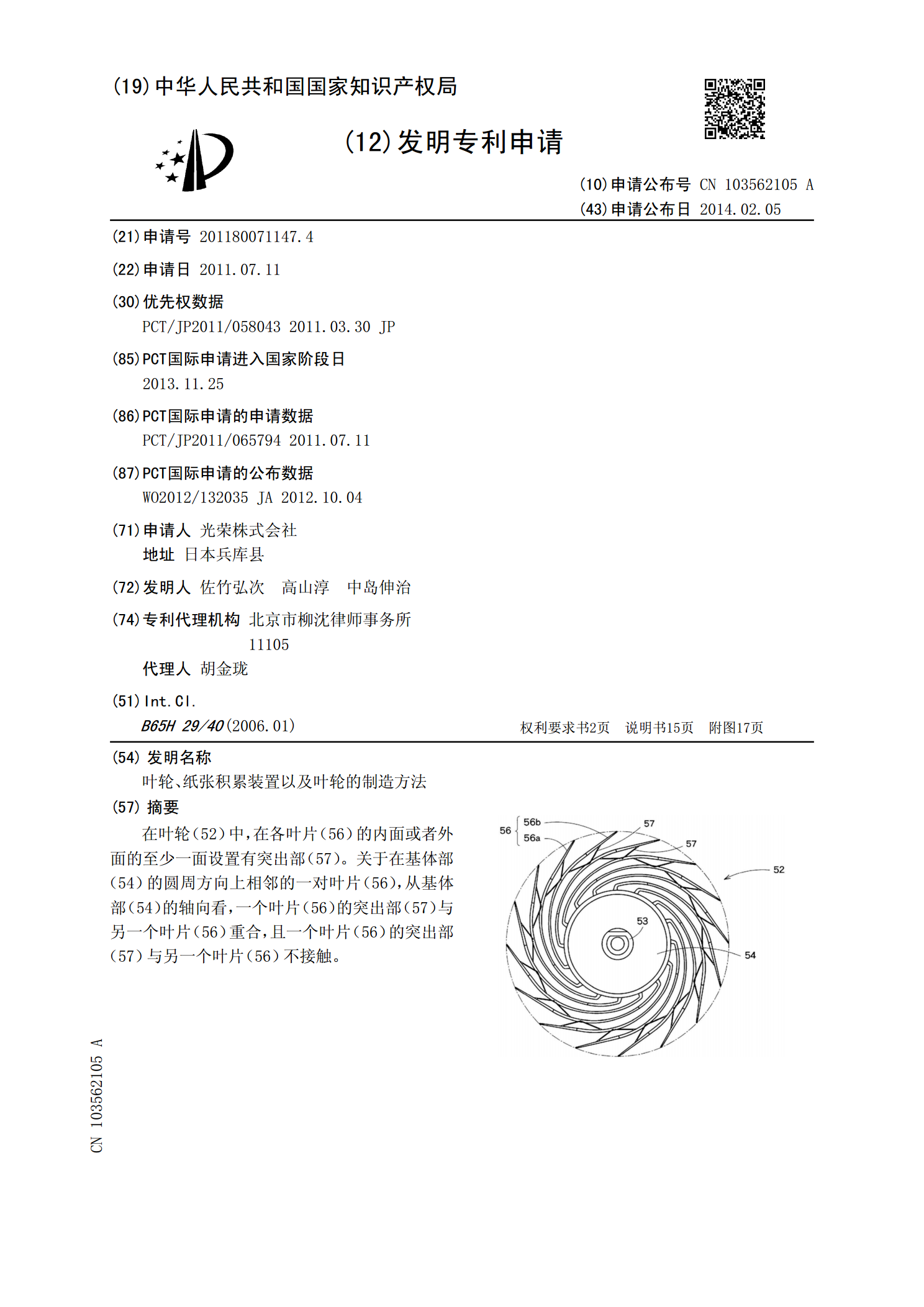

叶轮、纸张积累装置以及叶轮的制造方法.pdf

在叶轮(52)中,在各叶片(56)的内面或者外面的至少一面设置有突出部(57)。关于在基体部(54)的圆周方向上相邻的一对叶片(56),从基体部(54)的轴向看,一个叶片(56)的突出部(57)与另一个叶片(56)重合,且一个叶片(56)的突出部(57)与另一个叶片(56)不接触。