金刚石磨粒层的电火花沉积制备方法.pdf

夏萍****文章

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金刚石磨粒层的电火花沉积制备方法.pdf

本发明公开了一种金刚石磨粒层的电火花沉积制备方法,在工件一侧设有电极,该工件与脉冲电源的正极相连,所述电极与该脉冲电源的负极相连,沉积时将工作液注入工件与电极之间的间隙,所述电极为压缩粉体电极;开启脉冲电源,保持放电电压为70V~90V,放电电流为1.5A~9A,放电脉冲宽度为20μs~60μs,放电脉冲间隙为25μs~90μs;向所述间隙喷浇工作液,脉冲电源产生放电脉冲,将压缩粉体电极的压缩粉体沉积到工件表面形成磨粒沉积层。本发明可以在电火花机床上较快地制备金刚石磨粒层,应用本发明可以在旧金属基体砂轮圆

金刚石磨粒层的电火花沉积制备工艺实验研究的任务书.docx

金刚石磨粒层的电火花沉积制备工艺实验研究的任务书任务书一、研究背景及目的金刚石作为具有极高硬度和优异磨削性能的材料,在工业生产中被广泛应用。为了在加工过程中提高其使用寿命和加工效率,通常将金刚石切割成小颗粒后用作磨料。然而,单纯使用金刚石颗粒进行磨削加工容易造成金刚石颗粒掉落、磨涂层脱落等问题,影响其加工质量和效率。因此,研究一种方式,使金刚石颗粒与基材表面牢固结合,形成金刚石磨粒层,从而提高磨削效率,降低工艺成本,是一个需要解决的问题。本次实验的目的是研究一种利用电火花沉积技术制备金刚石磨粒层的工艺,探

电火花沉积金刚石磨具用电极制备工艺.pdf

一种电火花工艺沉积金刚石磨具用电极制备技术,步骤为:将金刚石磨料浸泡于无水乙醇中超声波清洗,然后将金刚石浸泡于工业铝溶胶中5分钟,用铜网捞出磨料,磨料干燥后,重复上述步骤2两次,将表面改性后的金刚石放入箱式炉中以5℃每分钟的升温速率升温至700℃保温1小时,随炉冷却,获得表面包覆Al2O3涂层的金刚石磨料。将金刚石磨料与钴粉、铜粉、碳化钨粉、银粉按质量比25∶20∶40∶10∶5的比例在球磨条件下混合均匀,再将混合后的电极原料加入柱形石墨模具中,模具内孔直径20mm,在SM80烧结机上进行烧结,模具两端压

一种改性金刚石磨粒的制备方法.pdf

本发明涉及一种改性金刚石磨粒的制备方法:将金刚石磨粒置于加热设备中,在700?1500℃温度条件下,加入碳化物气体和催化气体,碳化物气体和催化气体的流速均控制在5?100L/min,反应1?8h,冷却后即得改性金刚石磨粒。其中,催化气体为氢气和氮气;碳化物气体为烯烃类气体,烯烃类气体的化学式为CxHy,其中,x=1?4,y=2?10。氮气、氢气和碳化物气体的体积含量为:氮气40?89%,氢气1?10%,碳化物气体10?50%。通过本发明方法得到的改性金刚石磨粒其表面积能够增大20%以上,而且表面粗糙度好,

一种采用电火花沉积方法制备超硬磨粒层的装置.pdf

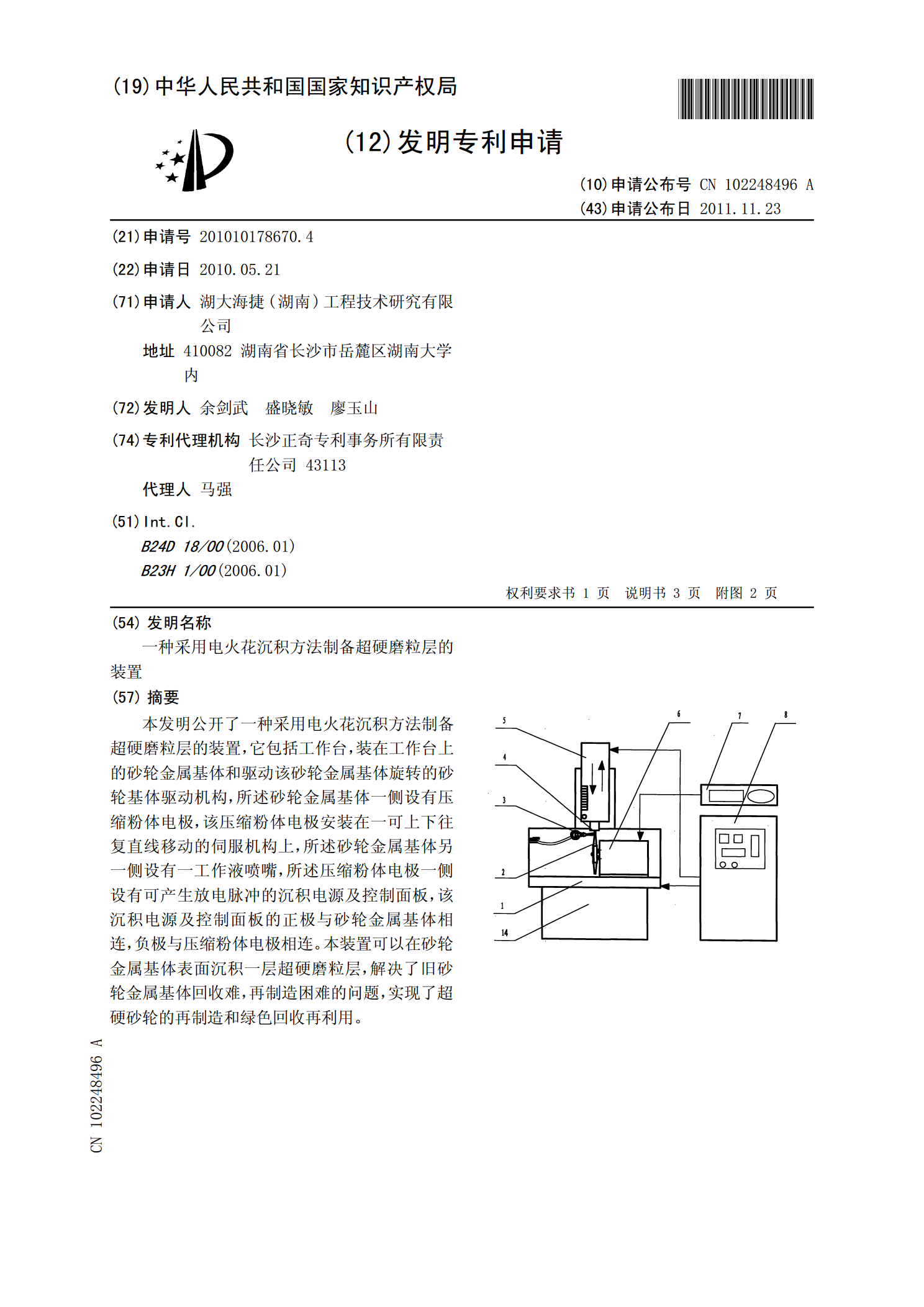

本发明公开了一种采用电火花沉积方法制备超硬磨粒层的装置,它包括工作台,装在工作台上的砂轮金属基体和驱动该砂轮金属基体旋转的砂轮基体驱动机构,所述砂轮金属基体一侧设有压缩粉体电极,该压缩粉体电极安装在一可上下往复直线移动的伺服机构上,所述砂轮金属基体另一侧设有一工作液喷嘴,所述压缩粉体电极一侧设有可产生放电脉冲的沉积电源及控制面板,该沉积电源及控制面板的正极与砂轮金属基体相连,负极与压缩粉体电极相连。本装置可以在砂轮金属基体表面沉积一层超硬磨粒层,解决了旧砂轮金属基体回收难,再制造困难的问题,实现了超硬砂轮