转子泵赛龙陶瓷凸轮及制备方法.pdf

韶敏****ab

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转子泵赛龙陶瓷凸轮及制备方法.pdf

本发明提供一种转子泵赛龙陶瓷凸轮及制备方法,其特征在于:包括有一定高度的陶瓷圆柱体10,圆柱体10的横截面为三叶花瓣型,花瓣顶部12凸出圆与圆柱体10的横截面外圆相内切,每一个花瓣顶部12凸出圆半径与花瓣根部11凹陷圆半径相等并且两圆相切,陶瓷圆柱体10内空芯9带有键槽8;制备方法包括原料制备、压制、烧成、加工,其特征在于:将氮化硅粉体、氮化铝粉体和氧化铝粉体均匀混合后外加氧化钇粉体并均匀混合后制备成造粒粉体7,然后均匀装入特制模具中,在适当的压力下等静压成型,脱模制成转子泵赛龙陶瓷凸轮坯体,经烧成加工制

转子泵氧化锆陶瓷凸轮及制备方法.pdf

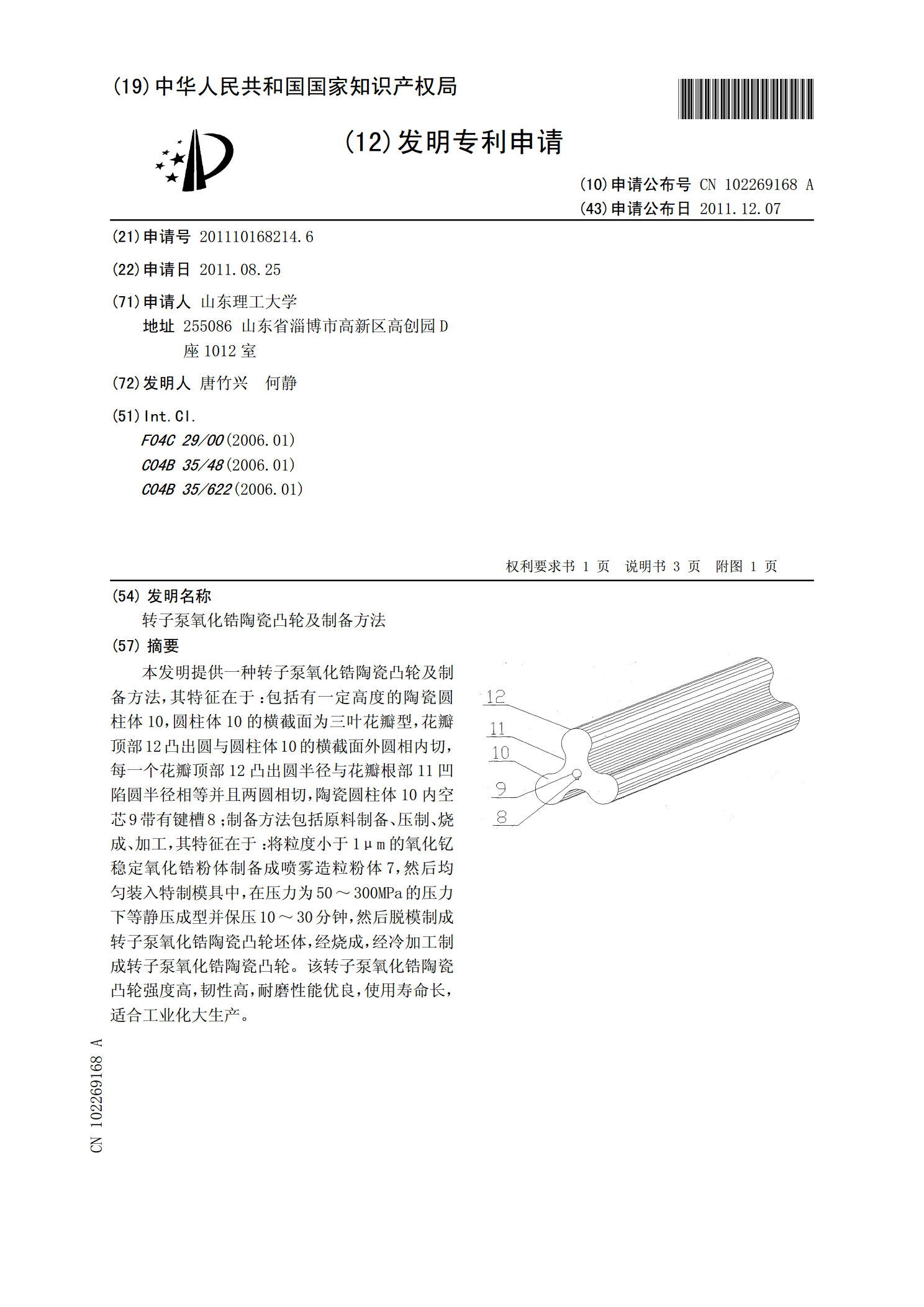

本发明提供一种转子泵氧化锆陶瓷凸轮及制备方法,其特征在于:包括有一定高度的陶瓷圆柱体10,圆柱体10的横截面为三叶花瓣型,花瓣顶部12凸出圆与圆柱体10的横截面外圆相内切,每一个花瓣顶部12凸出圆半径与花瓣根部11凹陷圆半径相等并且两圆相切,陶瓷圆柱体10内空芯9带有键槽8;制备方法包括原料制备、压制、烧成、加工,其特征在于:将粒度小于1μm的氧化钇稳定氧化锆粉体制备成喷雾造粒粉体7,然后均匀装入特制模具中,在压力为50~300MPa的压力下等静压成型并保压10~30分钟,然后脱模制成转子泵氧化锆陶瓷凸轮

磁力驱动陶瓷凸轮转子泵.pdf

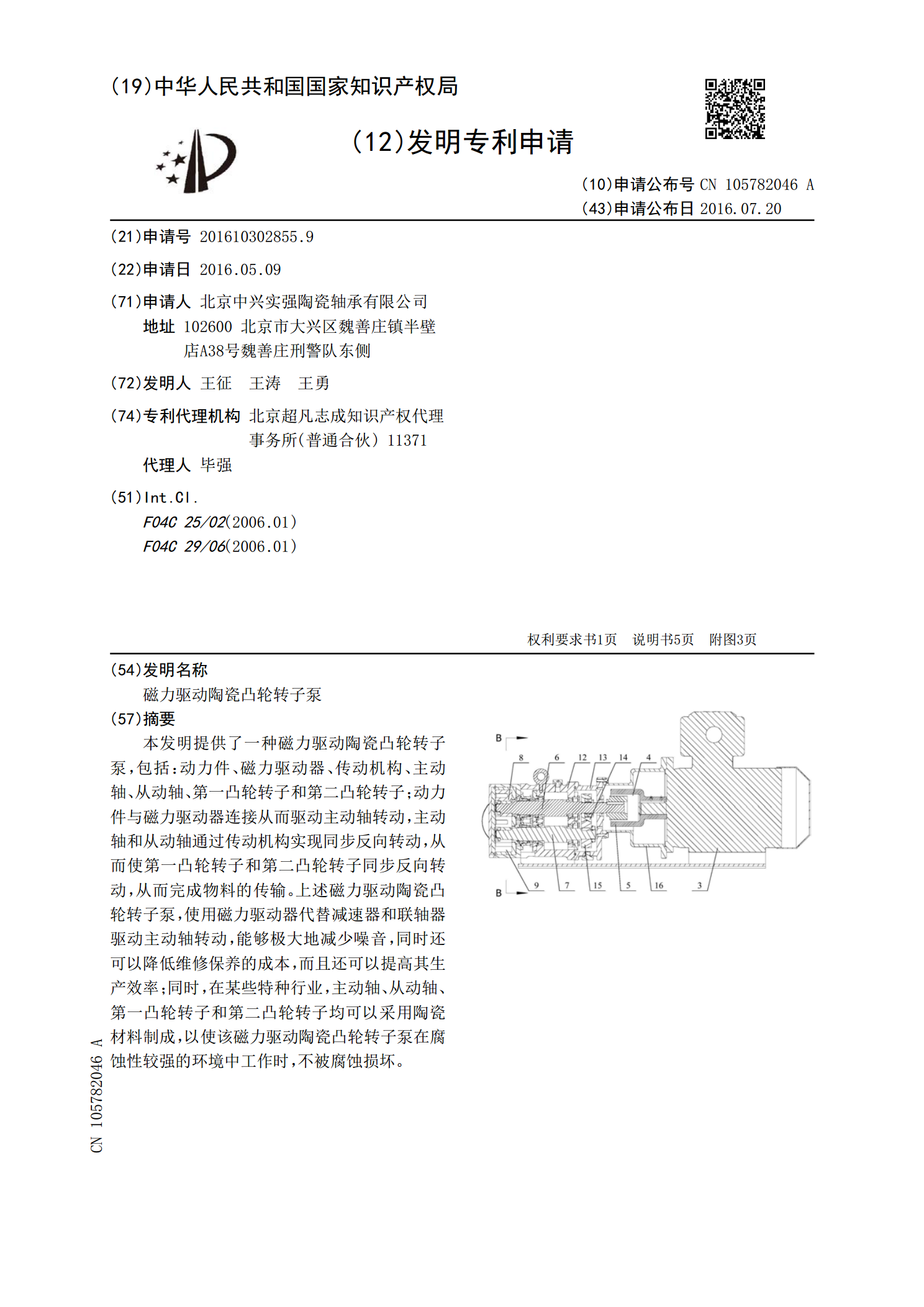

本发明提供了一种磁力驱动陶瓷凸轮转子泵,包括:动力件、磁力驱动器、传动机构、主动轴、从动轴、第一凸轮转子和第二凸轮转子;动力件与磁力驱动器连接从而驱动主动轴转动,主动轴和从动轴通过传动机构实现同步反向转动,从而使第一凸轮转子和第二凸轮转子同步反向转动,从而完成物料的传输。上述磁力驱动陶瓷凸轮转子泵,使用磁力驱动器代替减速器和联轴器驱动主动轴转动,能够极大地减少噪音,同时还可以降低维修保养的成本,而且还可以提高其生产效率;同时,在某些特种行业,主动轴、从动轴、第一凸轮转子和第二凸轮转子均可以采用陶瓷材料制成

一种凸轮转子泵转子及制备方法.pdf

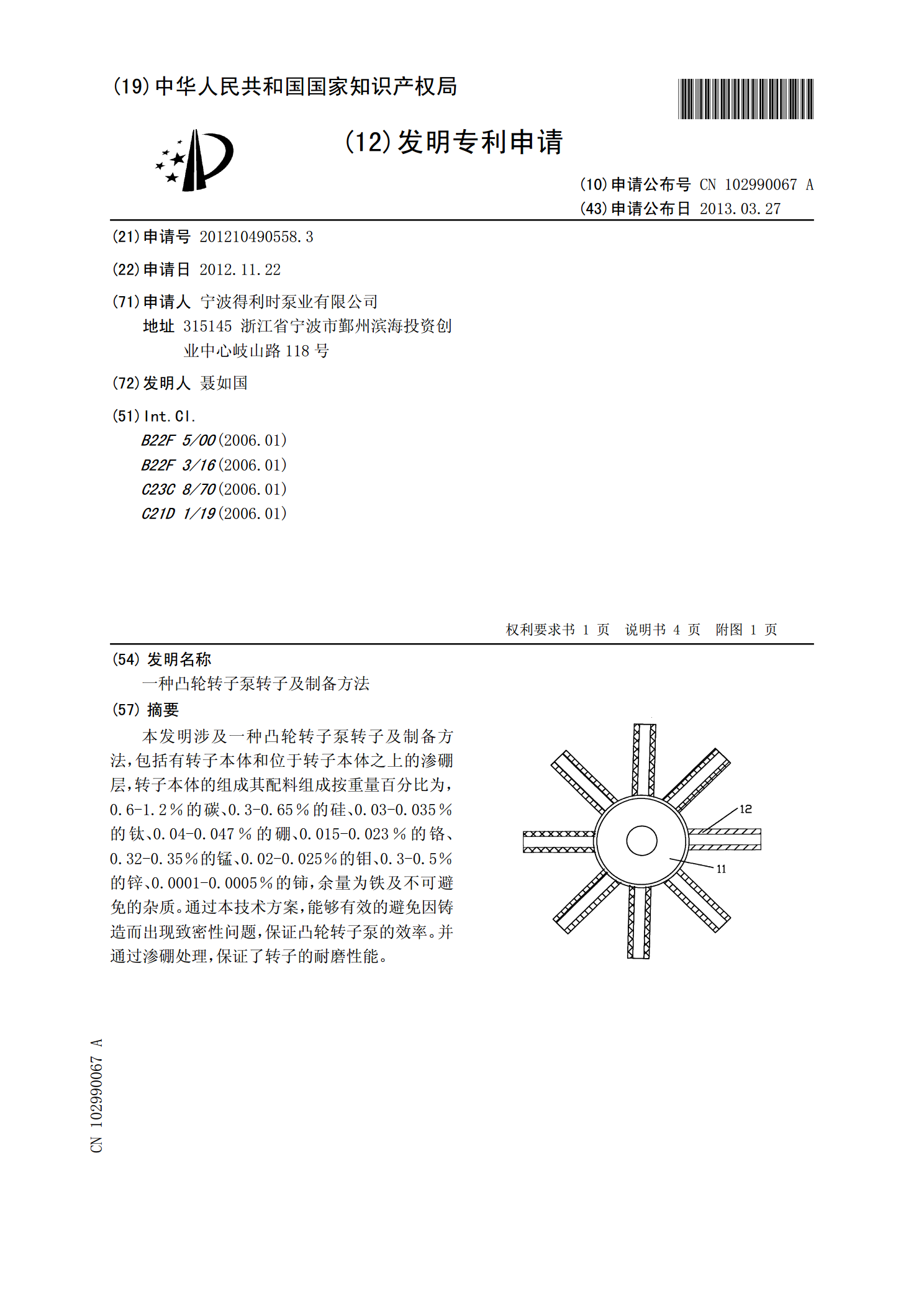

本发明涉及一种凸轮转子泵转子及制备方法,包括有转子本体和位于转子本体之上的渗硼层,转子本体的组成其配料组成按重量百分比为,0.6-1.2%的碳、0.3-0.65%的硅、0.03-0.035%的钛、0.04-0.047%的硼、0.015-0.023%的铬、0.32-0.35%的锰、0.02-0.025%的钼、0.3-0.5%的锌、0.0001-0.0005%的铈,余量为铁及不可避免的杂质。通过本技术方案,能够有效的避免因铸造而出现致密性问题,保证凸轮转子泵的效率。并通过渗硼处理,保证了转子的耐磨性能。

一种凸轮转子泵转子及其制备方法.pdf

本发明涉及一种凸轮转子泵转子及其制备方法,其配料组成按重量百分比为,0.6-1.2%的碳、0.3-0.65%的硅、0.03-0.035%的钛、0.04-0.047%的硼、0.015-0.023%的铬、0.32-0.35%的锰、0.02-0.025%的钼、0.3-0.5%的锌、0.0001-0.0005%的铈,余量为铁及不可避免的杂质。通过本技术方案,能够有效的避免因铸造而出现致密性问题,保证凸轮转子泵的效率。