一种大型防腐蚀搅拌桨及其制备方法.pdf

秋花****姐姐

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大型防腐蚀搅拌桨及其制备方法.pdf

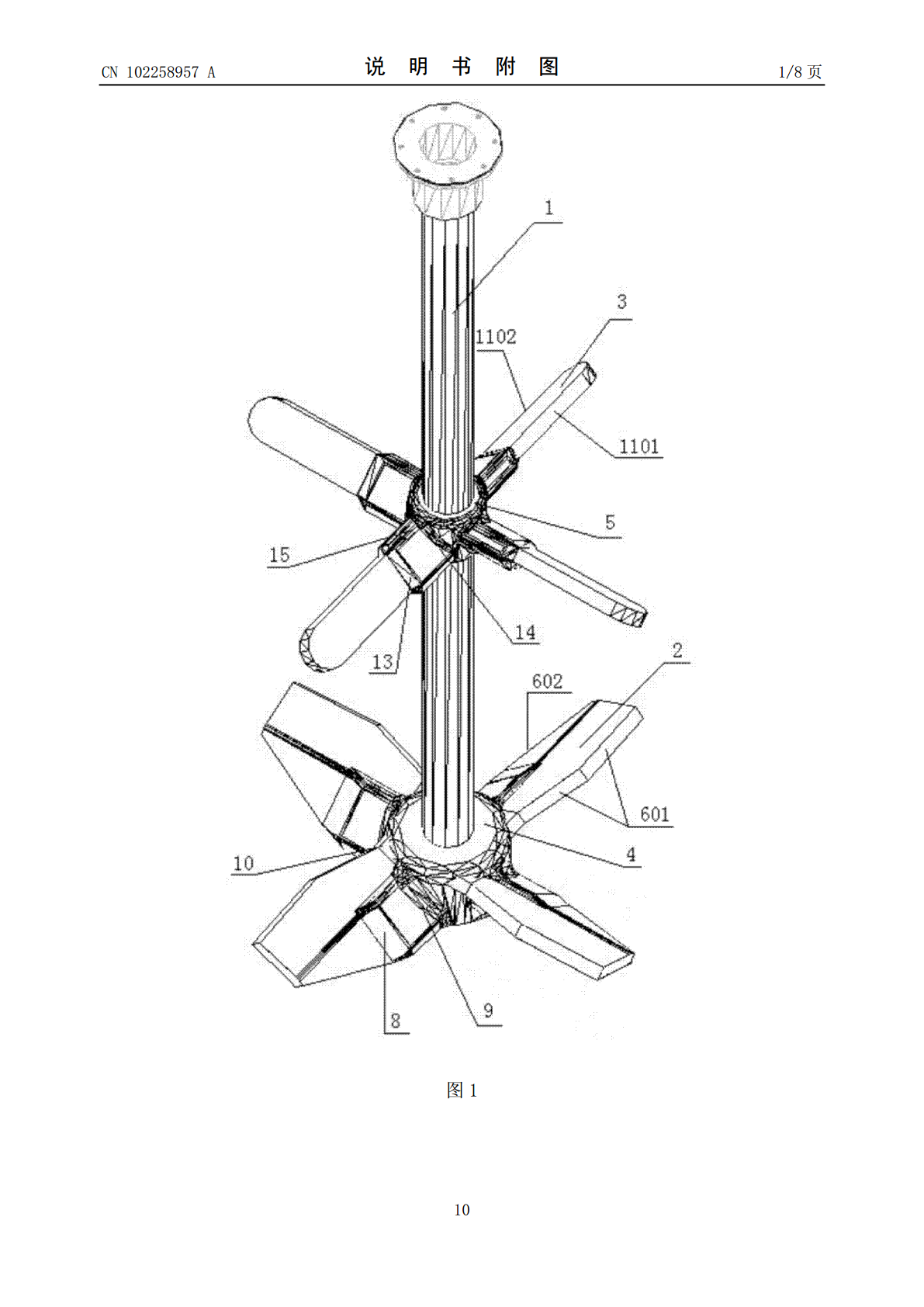

本发明公开了一种用于大型化工浸取槽内的防腐蚀搅拌桨及其制备方法。本发明的大型防腐蚀搅拌桨,包括搅拌轴、搅拌桨叶及轮毂,其技术要点是,搅拌桨叶的厚度为60~90mm,桨叶叶片的根部与轮毂毂架连接处无缝隙,采用防腐材料胶泥造型,形成一个无涡液防腐流道。对于弧形桨叶,桨叶水平放置时桨叶叶片的开液面即叶片两侧面从叶片尾部起到叶片中部、根部与水平面形成不相等的斜角,桨叶叶片以其两侧底边线所形成的平面与水平面倾斜着安装于搅拌轴上;对于直板桨叶,桨叶叶片以其底平面与水平面倾斜着安装于搅拌轴上。本发明涡液导流好、推进力大

大型脱硫搅拌桨.pdf

本发明涉及一种具有防腐结构并可拆装的大型脱硫搅拌桨。按照本发明提供的技术方案,大型脱硫搅拌桨,包括搅拌轴、轮毂和搅拌桨叶,其特征在于:所述轮毂包括轮毂轴套,所述搅拌轴固定在轮毂轴套内,在轮毂轴套外周一体设置有若干片沿周向均布的轮毂短桨叶,轮毂短桨叶上钻设有安装孔,所述搅拌轴、轮毂轴套和轮毂短桨叶的表面衬设有一体的包胶层;所述搅拌桨叶上也钻设有安装孔,搅拌桨叶的表面单独衬设有包胶层;搅拌桨叶与轮毂短桨叶通过穿过它们安装孔的螺栓件连接固定。本发明的搅拌桨叶是可拆式结构,既极大的方便了运输和安装要求,又扩充了脱

一种防火涂料制备用搅拌装置及其搅拌方法.pdf

本发明涉及涂料搅拌机械技术领域,提出了一种防火涂料制备用搅拌装置,包括搅拌筒体,搅拌筒体的筒底具有环形轮槽,刮板件的下端靠近搅拌筒体筒底,第一搅拌件和第二搅拌件从上到下依次转动设置在搅拌筒体内,第一导向杆设置在刮板件上,滑动件滑动设置在第一导向杆上,清理刃设置在滑动件上跟随滑动,且沿刮板件的至少一侧上下滑动,滑动后将刮板件上粘连的物料推下,第一弹簧件一端作用于滑动件,一端作用于第一导向杆,碾轮转动设置在滑动件上,且沿环形轮槽行走。通过上述技术方案,解决了相关技术中乳胶类防火涂料在进行搅拌加工时,物料可能粘

一种防腐蚀电缆料及其制备方法.pdf

本发明公开了一种防腐蚀电缆料,属于电线电缆材料制造领域,所述的电缆料按照质量份计,由以下组分制得:氟橡胶:20‑40份;丁腈橡胶:20‑40份;硅橡胶:10‑20份;氯丁胶:10‑20份;镍基合金以及聚硫橡胶混合物:12‑20份;邻苯二甲酸二甲酯:1‑2份;增塑剂:5‑10份;稳定剂:2‑5份;抗氧化剂:8‑16份;阻燃剂:3‑6份;碳纤维1~3份;所述的镍基合金以及聚硫橡胶混合物中,镍基合金以及聚硫橡胶的质量份比为1:3;所述的镍基合金选用70~100μm的镍基合金粉末;所述的电缆料制备电缆的成型过程中

一种混凝土防腐蚀剂及其制备方法.pdf

本发明公开了一种混凝土防腐蚀剂及其制备方法,涉及混凝土技术领域,该混凝土防腐蚀剂由以下重量百分比的成分制成:聚羧酸减水剂3‑6%、端羟基超支化聚酰胺酯2‑4.8%、脂肪酰二乙醇胺0.2‑0.6%、纳米二氧化硅1‑3%、羟丙基甲基纤维素0.5‑1.6%、异辛基三乙氧基硅烷0.1‑0.2%、三乙醇胺0.1‑0.2%,余量为粉煤灰。本发明制备得到的混凝土防腐蚀剂整体稳定性能好,可有效提升混凝土的抗碳化、抗渗、抗冻性能,防腐蚀性能优异。