刀具磨损破损和刀具耐用度教学.ppt

YY****。。

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

刀具磨损破损和刀具耐用度教学.ppt

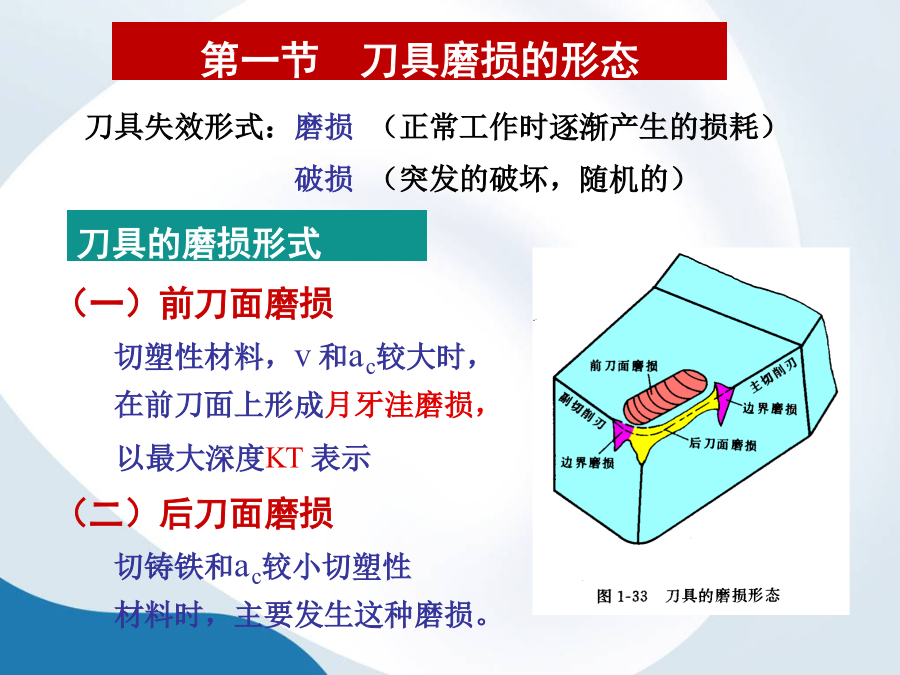

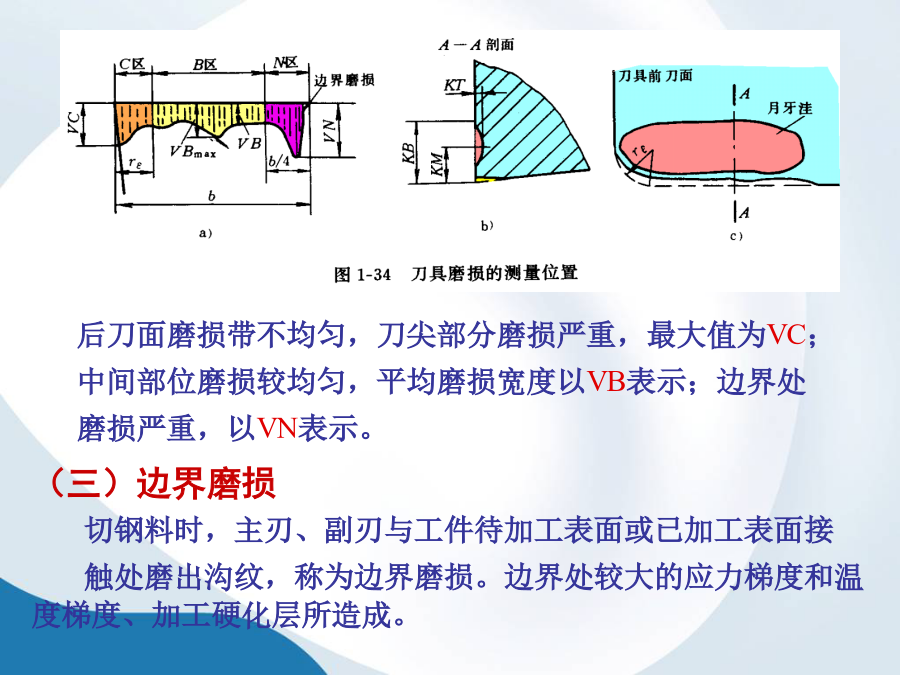

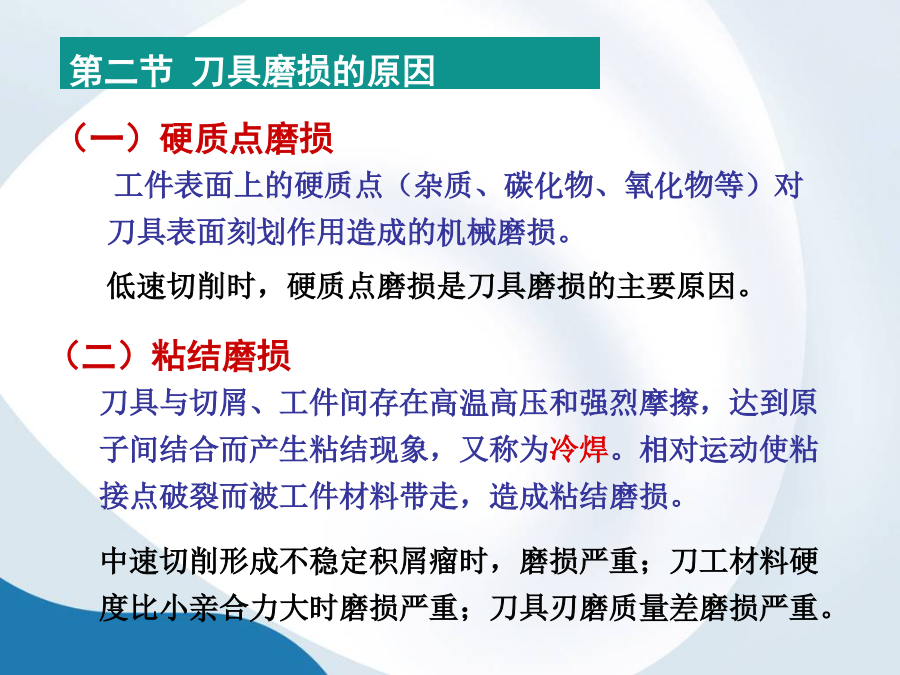

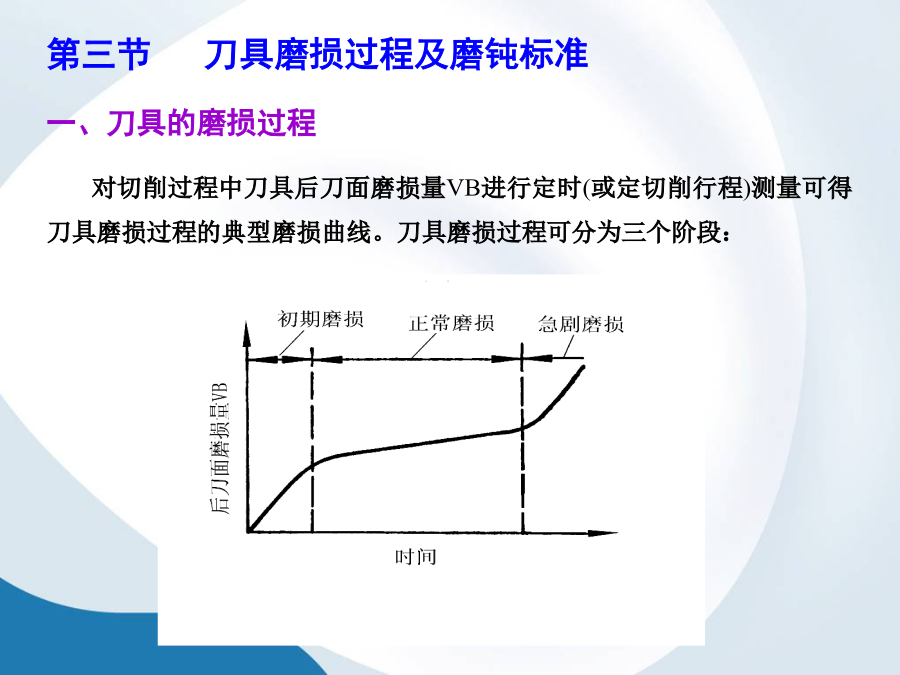

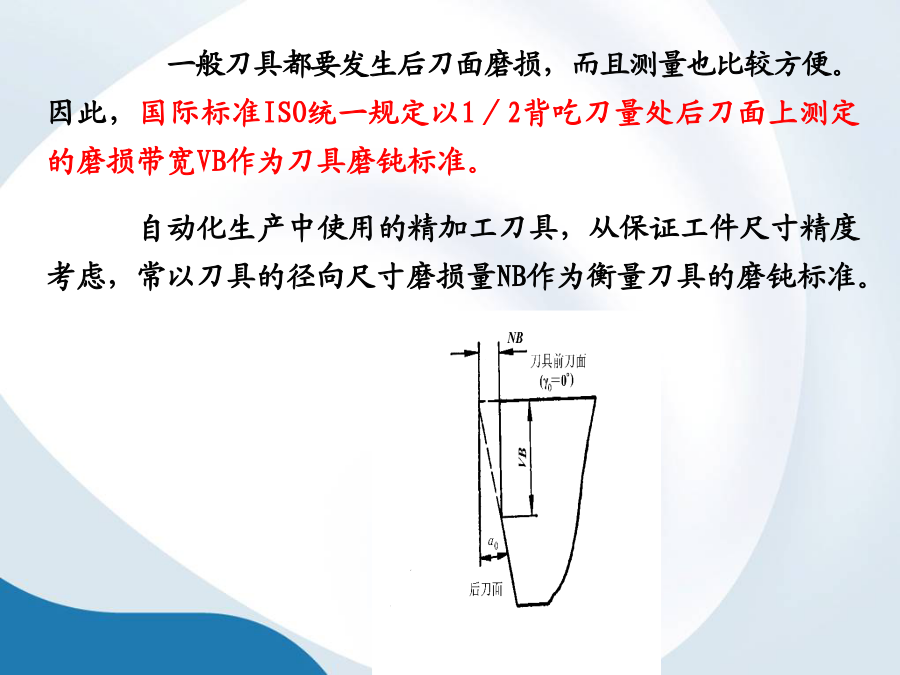

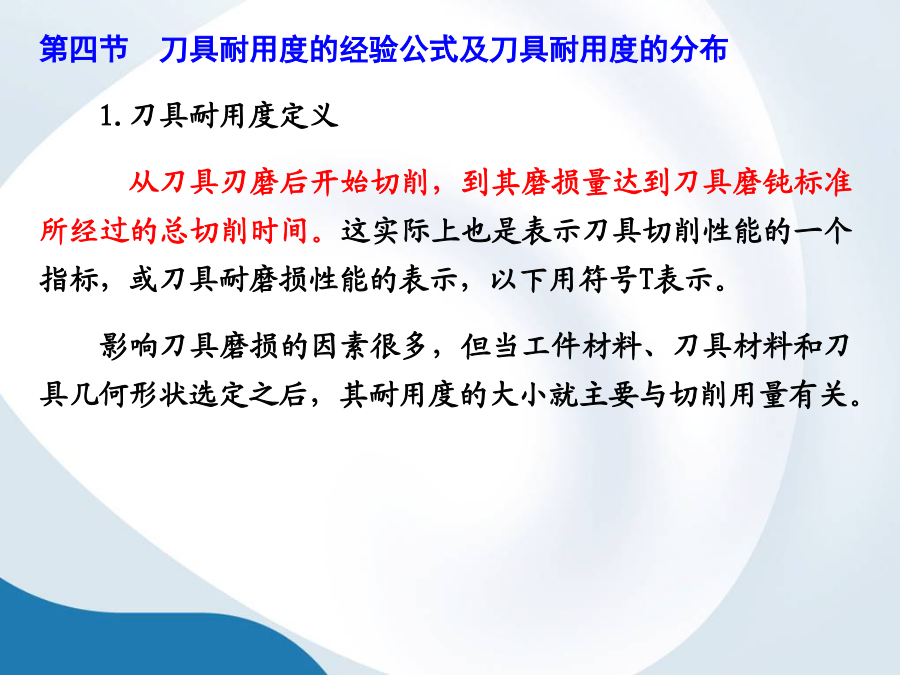

第一节刀具磨损的形态后刀面磨损带不均匀,刀尖部分磨损严重,最大值为VC;中间部位磨损较均匀,平均磨损宽度以VB表示;边界处磨损严重,以VN表示。第二节刀具磨损的原因(三)扩散磨损刀具与切屑、工件接触处由于高温作用,双方化学元素在固态下互相扩散,使刀材成分、结构改变造成磨损。切削温度越高扩散越快;刀工材料亲合力越大扩散越快;高速切削时扩散磨损是刀具磨损的主要原因。第三节刀具磨损过程及磨钝标准一、刀具的磨损过程对切削过程中刀具后刀面磨损量VB进行定时(或定切削行程)测量可得刀具磨损过程的典型磨损曲线。刀具磨损

刀具磨损破损和刀具耐用度.ppt

第六章刀具磨损、破损和刀具耐用度第一节刀具磨损的形态后刀面磨损带不均匀,刀尖部分磨损严重,最大值为VC;中间部位磨损较均匀,平均磨损宽度以VB表示;边界处磨损严重,以VN表示。刀具磨损形态第二节刀具磨损的原因(三)扩散磨损刀具与切屑、工件接触处由于高温作用,双方化学元素在固态下互相扩散,使刀材成分、结构改变造成磨损。切削温度越高扩散越快;刀工材料亲合力越大扩散越快;高速切削时扩散磨损是刀具磨损的主要原因。第三节刀具磨损过程及磨钝标准一、刀具的磨损过程对切削过程中刀具后刀面磨损量VB进行定时(或定切削行程)

刀具的磨损和刀具的耐用度.ppt

3.b.3)1.3.5(1)(2)(3)2.(2)例如:或:达到规定的磨钝标准,刀具的工作时间。结论:1.42.(2)a.b.1.4.21.4.32.1.5则各工件材料的可用切削速度为相对加工性3.1.5.2(2)结束

刀具的磨损和刀具的耐用度.ppt

3.切削液b.油基冷却润滑液(主要起润滑作用)矿物油(机械油,轻柴油,煤油)油性植物油(豆油)+添加剂动物油(猪油)极压(2)切削液的选用1)粘性和塑性较大的材料(低碳钢),选用硫化矿物油。2)脆性材料(铸铁,青铜),不用冷却润滑液。精加工时,用煤油(降低表面粗糙度和冲走切屑)3)有色金属,不采用切削液。精加工铝合金可以采用煤油。高速切削镁合金,采用煤油,矿物油,氟化钠溶液。不能采用水,因为水能助燃。4)难加工材料(耐热钢,不锈钢),采用喷雾法,喷射含石墨的乳化液或者用液态二氧化碳冷却。5)硬质合金刀片,

第六章 刀具磨损、破损和刀具耐用度.ppt

第六章刀具磨损、破损和刀具耐用度刀具的磨损形态及其测量位置(a)刀具磨损形式(b)边界磨损发生的地方(c)测量磨损的地方2、后刀面磨损切削脆性材料或ac>0.1mm的塑性材料时,切屑与前刀面的接触长度较短,其上的压力与摩擦均不大,而相对的刀刃钝圆使后刀面与工件表面的接触压力却较大,磨损主要发生在后刀面。其值以磨损带宽度VB表示(如图所示)。3、边界磨损(前、后刀面磨损)切削塑性材料且ac=0.1~0.5mm时,兼有前两种磨损的形式;加工铸、锻件,主切削刃靠近工件外皮处及副切削刃靠近刀尖处,因为ac减