伺服参数的应用.ppt

YY****。。

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

伺服参数的应用.ppt

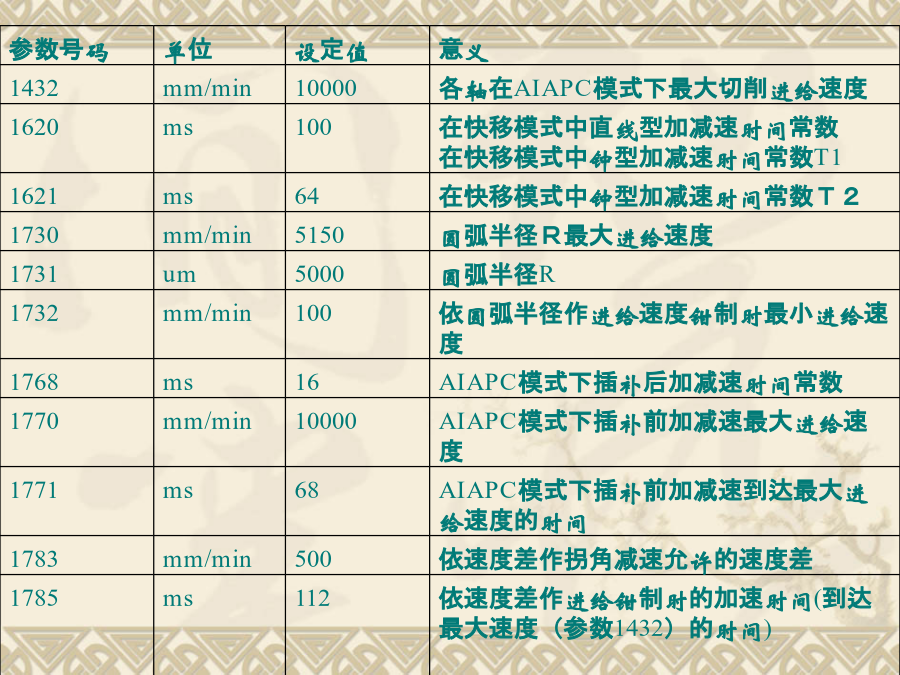

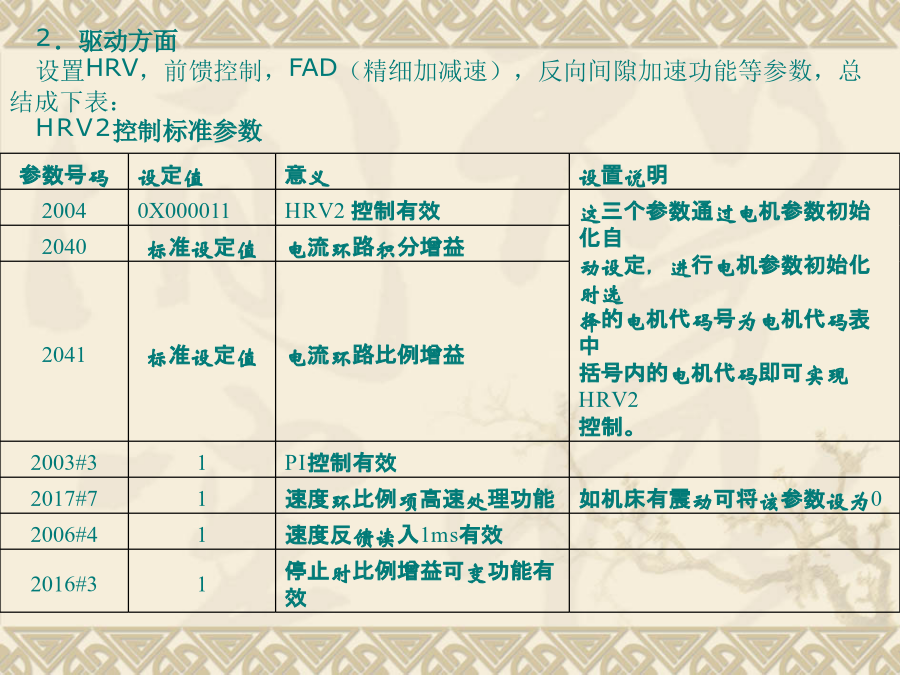

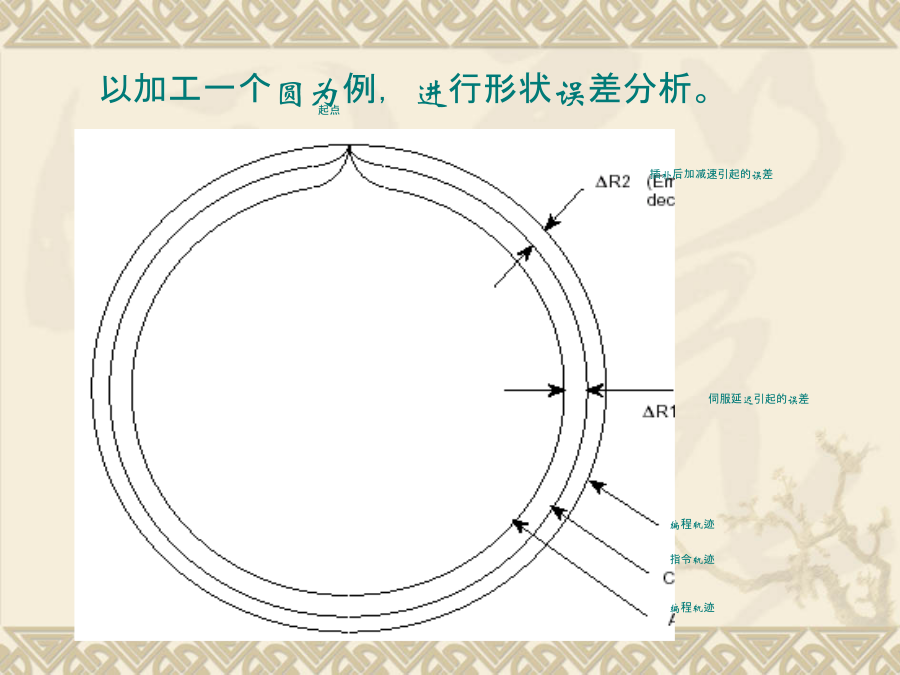

使用伺服参数调整加工精度的方法i系列CNC(15i,16i/18i/0i-B,0i-C/0iMate-C)的伺服因为使用了HRV2和HRV3控制(21i-B为选择功能,0iMate-B只有HRV1控制),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。调整机床加工精度应该从两方面着手:控制系统方面和驱动方面。系统方面使用AIAPC或AICC(AIAPC或AICC包含预读程序段,插补前加减速,自动拐角减速等功能),驱动方面使用HRV2(HRV2可以使前面讲的频率响应更好),前馈控制,

伺服参数的应用.ppt

使用伺服参数调整加工精度的方法i系列CNC(15i,16i/18i/0i-B,0i-C/0iMate-C)的伺服因为使用了HRV2和HRV3控制(21i-B为选择功能,0iMate-B只有HRV1控制),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。调整机床加工精度应该从两方面着手:控制系统方面和驱动方面。系统方面使用AIAPC或AICC(AIAPC或AICC包含预读程序段,插补前加减速,自动拐角减速等功能),驱动方面使用HRV2(HRV2可以使前面讲的频率响应更好),前馈控制,

Fanuc系统参数在伺服系统调试中的应用.docx

Fanuc系统参数在伺服系统调试中的应用Fanuc系统是一个先进的数控系统,广泛应用于工业生产中。在数控系统的运行中,伺服系统起着至关重要的作用,是保证数控系统正常工作和输出精度的关键。因此,正确的伺服系统调试非常重要。Fanuc系统参数在伺服系统调试中的应用,是一种非常有效的方法,本文将对其进行详细的阐述。1.Fanuc系统参数的分类Fanuc系统的参数可以分为系统参数和用户参数两种。系统参数是指数控系统自身的参数,一般不允许用户修改。而用户参数则是可以由用户进行设置和调整的参数。在伺服系统调试中,我们

基于PROFIBUS的伺服参数读写技术在组合机床上的应用.docx

基于PROFIBUS的伺服参数读写技术在组合机床上的应用摘要组合机床在制造业中占有重要地位,其中伺服控制技术是关键的一环。本文介绍了基于PROFIBUS的伺服参数读写技术在组合机床上的应用,该技术可以实现在组合机床上进行伺服参数的实时读写,对于实现组合机床的高效生产具有重要意义。关键词:PROFIBUS,伺服控制,组合机床AbstractCombinedmachinetoolplaysanimportantroleinmanufacturingindustry,andservocontroltechnol

数控机床伺服参数优化技术研究及应用.pptx

,目录PartOnePartTwo伺服系统的定义与作用伺服系统的基本组成伺服系统的性能指标PartThree伺服参数优化方法参数优化算法研究优化过程中的约束条件优化目标的确定PartFour实验设备与环境实验过程与步骤实验数据采集与分析实验结果评估与讨论PartFive实际生产中的应用案例应用效果评估与比较参数优化对生产效率的影响参数优化对产品质量的提升PartSix技术发展趋势与展望技术创新方向与重点技术发展面临的挑战与对策THANKS