优硬线盘条缺陷及深加工..ppt

YY****。。

亲,该文档总共49页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

优硬线盘条缺陷及深加工..ppt

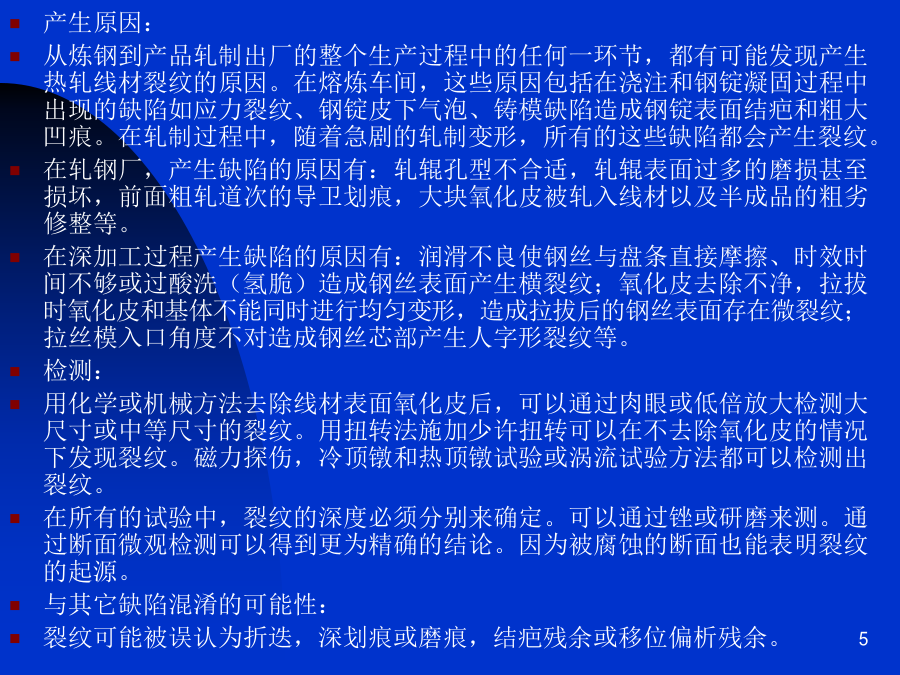

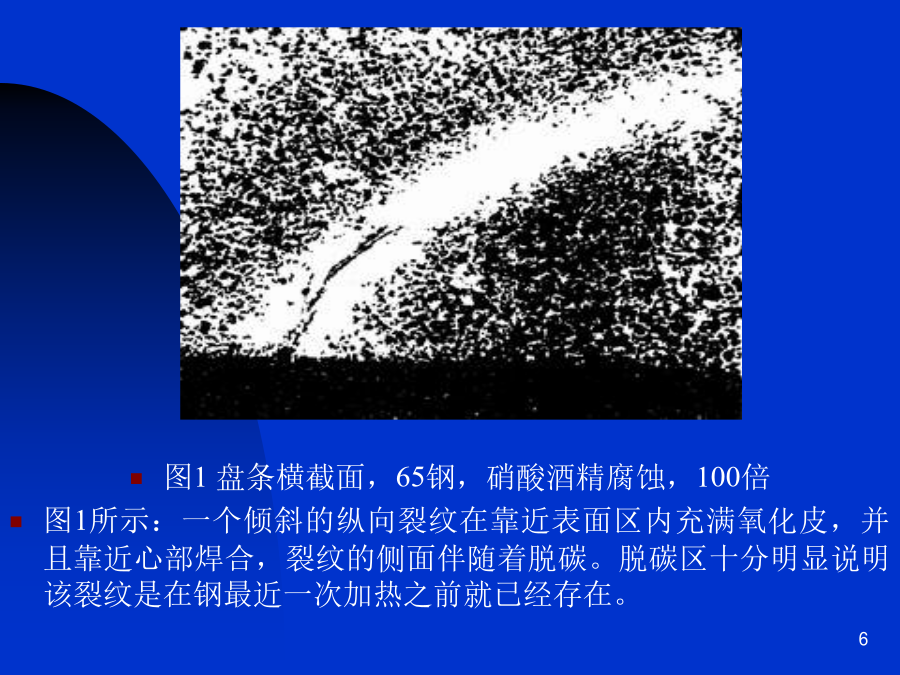

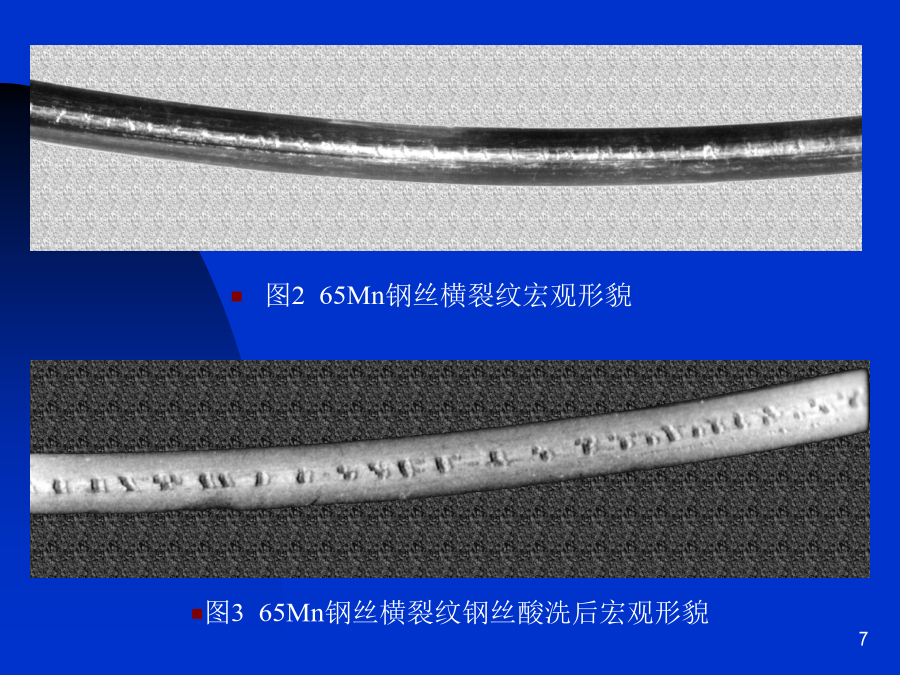

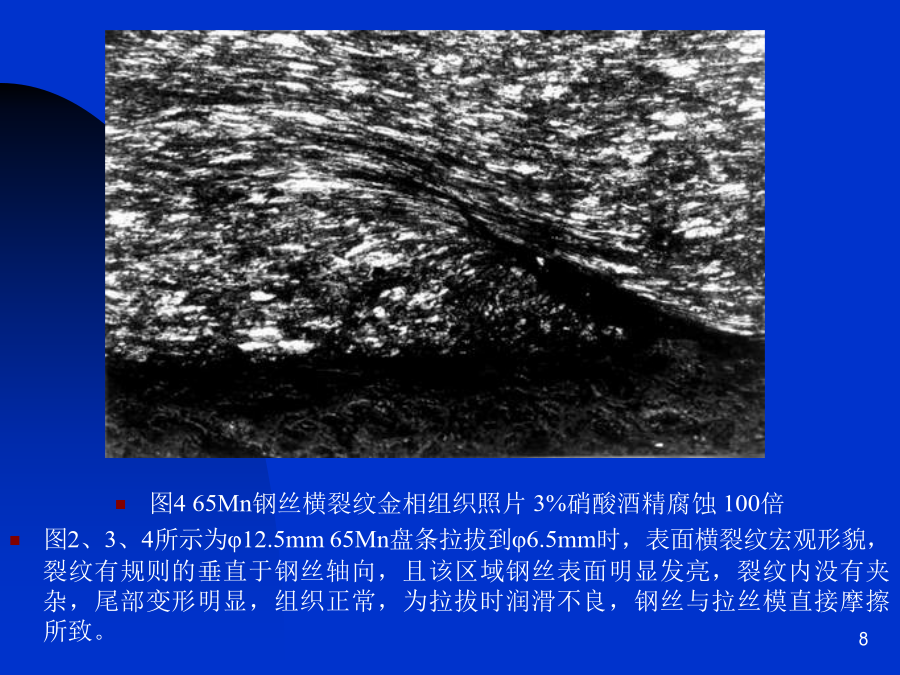

优硬线盘条缺陷及深加工脆断典型图谱1.前言2.表面缺陷2.1裂纹[2][3]产生原因:从炼钢到产品轧制出厂的整个生产过程中的任何一环节,都有可能发现产生热轧线材裂纹的原因。在熔炼车间,这些原因包括在浇注和钢锭凝固过程中出现的缺陷如应力裂纹、钢锭皮下气泡、铸模缺陷造成钢锭表面结疤和粗大凹痕。在轧制过程中,随着急剧的轧制变形,所有的这些缺陷都会产生裂纹。在轧钢厂,产生缺陷的原因有:轧辊孔型不合适,轧辊表面过多的磨损甚至损坏,前面粗轧道次的导卫划痕,大块氧化皮被轧入线材以及半成品的粗劣修整等。在深加工过程产生缺

高线盘条表面结疤缺陷初探.docx

高线盘条表面结疤缺陷初探高线盘条表面结疤缺陷初探摘要:高线盘条在现代工业生产中起着重要的作用,但在生产过程中常常会出现表面结疤缺陷。本论文通过对高线盘条生产过程中常见的表面结疤缺陷进行分析,探讨了结疤缺陷的原因和影响因素,并提出了一些改善结疤缺陷的方法。研究结果表明,结疤缺陷与原料的质量、生产工艺参数、设备状态等因素密切相关。通过改善原料质量、调整生产工艺参数和加强设备维护等措施,可以有效降低高线盘条表面结疤缺陷的发生率,提高产品质量。关键词:高线盘条,结疤缺陷,原因,影响因素,改善方法引言:高线盘条作为

硬线盘条笔尖状断口断裂原因分析.docx

硬线盘条笔尖状断口断裂原因分析硬线盘条笔尖状断口断裂原因分析硬线盘条是一种常用的金属加工工具,在机械加工中有着广泛的应用。然而,在使用过程中,人们往往会遭遇硬线盘条笔尖状断口断裂的问题。这种问题不仅会影响工作效率,还可能导致工件损坏。因此,深入探究硬线盘条笔尖状断口断裂的原因是非常必要和重要的。1.硬度过低硬线盘条的硬度是保证其机加工质量和耐磨性的重要指标之一,过低的硬度会导致硬线盘条在使用中容易变形和磨损,从而出现笔尖状断口。一般来说,硬线盘条的硬度应大于或等于加工材料的硬度,否则可能会引起贯穿性切削,

一种高碳硬线盘条的生产方法.pdf

本发明涉及一种优质82B高碳硬线盘条的生产方法,其特征是:采用断面为280mm×380mm的大方坯连铸坯经过二次轧钢工艺进行生产,其工艺路线为:转炉冶炼—LF炉钢包炉精炼—VD炉真空脱气—大方坯连铸(280mm×380mm)—?轨梁开坯(152mm×152mm)—高线轧制。其优点是:采用断面为280mm×380mm的大方坯连铸坯轧制,并结合工艺参数控制,降低了铸坯的碳偏析指数、减少了线材的断丝率,提高了钢材的质量。

Φ6.5 mm 65号硬线盘条控制冷却工艺.docx

Φ6.5mm65号硬线盘条控制冷却工艺一、引言随着社会的发展,机械加工行业变得越来越发达,对机械零件的要求也越来越高。气动、液压及电器方面的新技术,为机械加工制造带来了许多方便和高效率。但是防止因切削热而导致零件烧坏问题也随之而来。因此,控制冷却工艺对机械加工零件质量和生产效率方面至关重要。本论文将以Φ6.5mm65号硬线盘条为例探索控制冷却工艺的问题。二、硬线盘条的特点硬线盘条是一种常见的金属制品,用于工业机械加工中的零件制造。Φ6.5mm65号硬线盘条在机械加工中常用于制作螺纹、花键等精密零件。然而,