镁合金轮椅车架构件的制作方法.pdf

康平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

镁合金轮椅车架构件的制作方法.pdf

本发明公开了一种镁合金轮椅车架构件的制作方法,其工艺步骤为:(1)截取与待焊管内径等径的内衬管倒角45度~75度;(2)将待焊管需焊接一端加热后放进镶装衬管夹具内夹紧;(3)将内衬管加热,再将其倒角一端对准待焊管使其嵌入待焊管至双管外端平齐;(4)将双管端进行铣弧口,弧度与主管外径相同,对铣弧端进行倒角,以露出内衬管内边为准;(5)先将电流调整至120A,对内衬管与主管进行跑平焊;再将电流调整至150A,对待焊管与主管进行鱼鳞焊。本发明通过对待焊管进行加温使其膨胀,再把内衬管压入待焊管,然后进行双管倒角焊

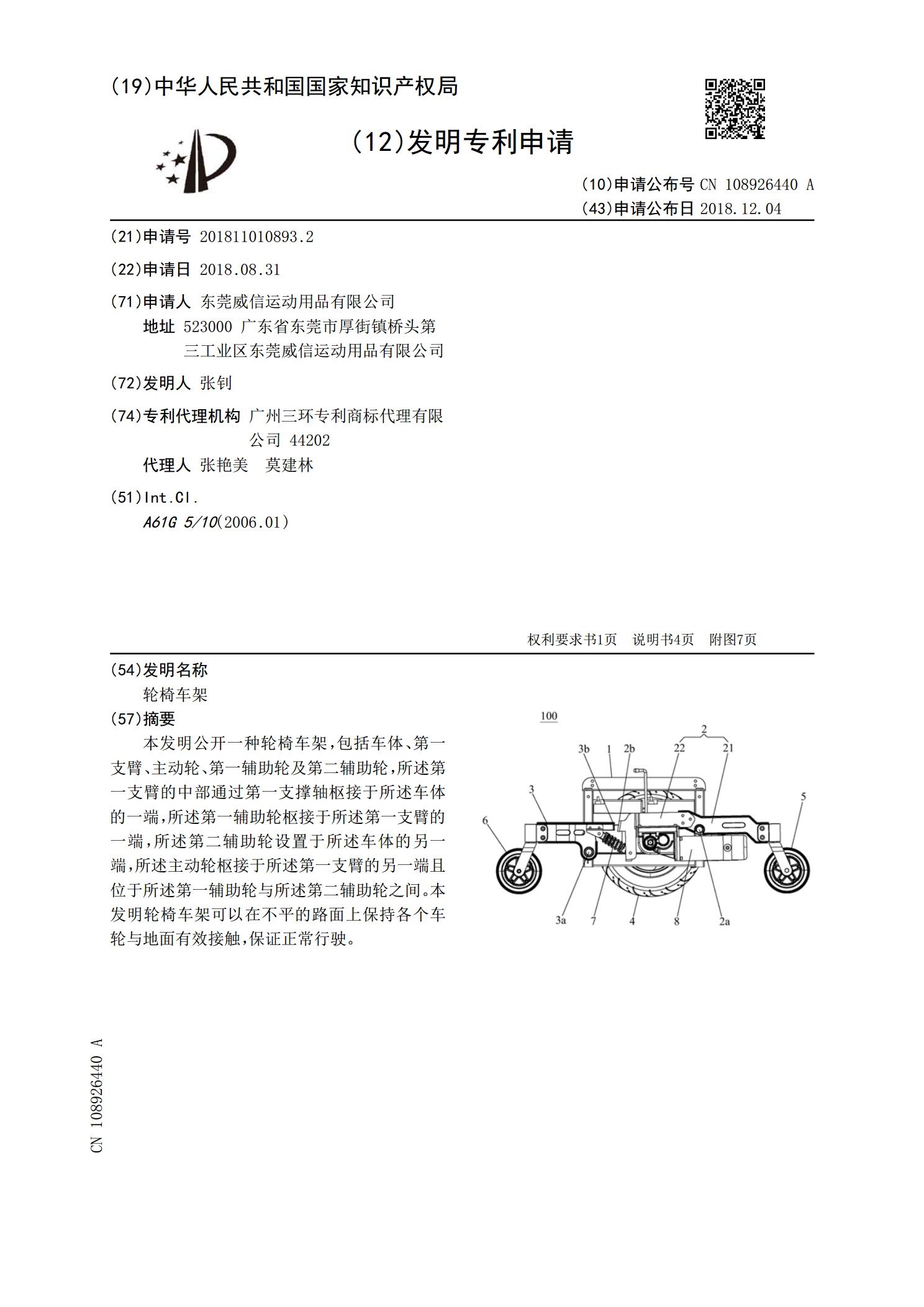

轮椅车架.pdf

本发明公开一种轮椅车架,包括车体、第一支臂、主动轮、第一辅助轮及第二辅助轮,所述第一支臂的中部通过第一支撑轴枢接于所述车体的一端,所述第一辅助轮枢接于所述第一支臂的一端,所述第二辅助轮设置于所述车体的另一端,所述主动轮枢接于所述第一支臂的另一端且位于所述第一辅助轮与所述第二辅助轮之间。本发明轮椅车架可以在不平的路面上保持各个车轮与地面有效接触,保证正常行驶。

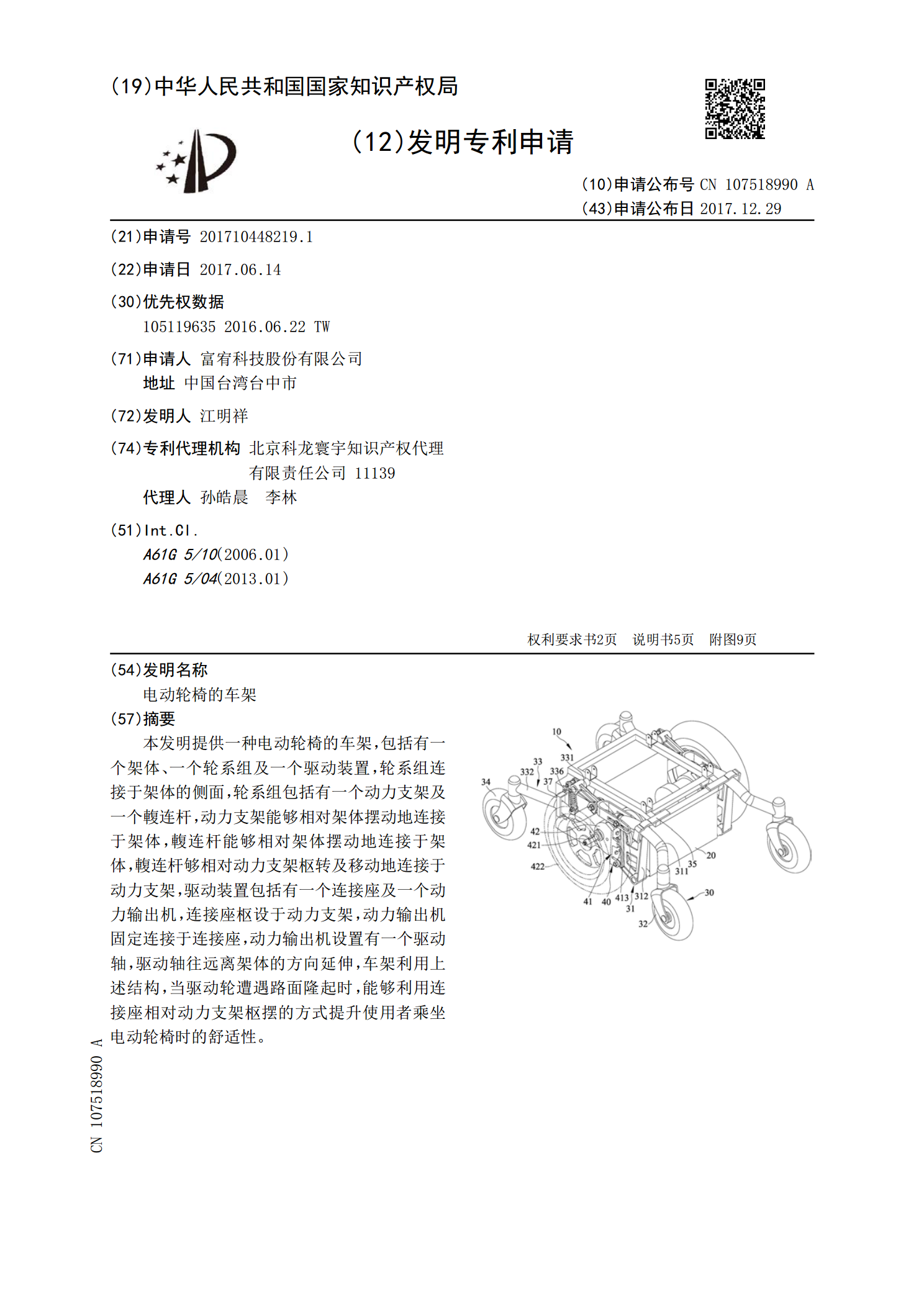

电动轮椅的车架.pdf

本发明提供一种电动轮椅的车架,包括有一个架体、一个轮系组及一个驱动装置,轮系组连接于架体的侧面,轮系组包括有一个动力支架及一个輹连杆,动力支架能够相对架体摆动地连接于架体,輹连杆能够相对架体摆动地连接于架体,輹连杆够相对动力支架枢转及移动地连接于动力支架,驱动装置包括有一个连接座及一个动力输出机,连接座枢设于动力支架,动力输出机固定连接于连接座,动力输出机设置有一个驱动轴,驱动轴往远离架体的方向延伸,车架利用上述结构,当驱动轮遭遇路面隆起时,能够利用连接座相对动力支架枢摆的方式提升使用者乘坐电动轮椅时的舒

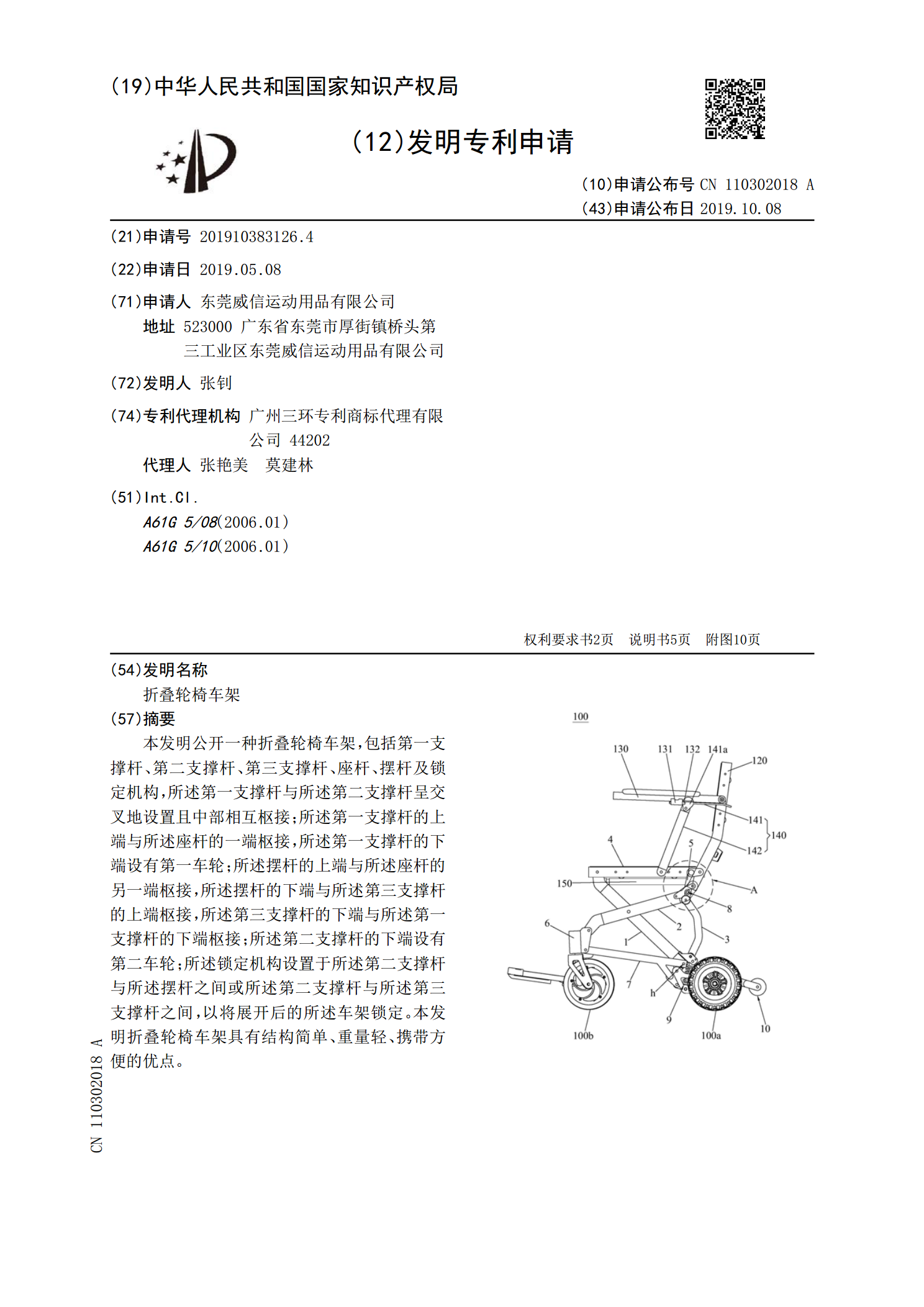

折叠轮椅车架.pdf

本发明公开一种折叠轮椅车架,包括第一支撑杆、第二支撑杆、第三支撑杆、座杆、摆杆及锁定机构,所述第一支撑杆与所述第二支撑杆呈交叉地设置且中部相互枢接;所述第一支撑杆的上端与所述座杆的一端枢接,所述第一支撑杆的下端设有第一车轮;所述摆杆的上端与所述座杆的另一端枢接,所述摆杆的下端与所述第三支撑杆的上端枢接,所述第三支撑杆的下端与所述第一支撑杆的下端枢接;所述第二支撑杆的下端设有第二车轮;所述锁定机构设置于所述第二支撑杆与所述摆杆之间或所述第二支撑杆与所述第三支撑杆之间,以将展开后的所述车架锁定。本发明折叠轮椅

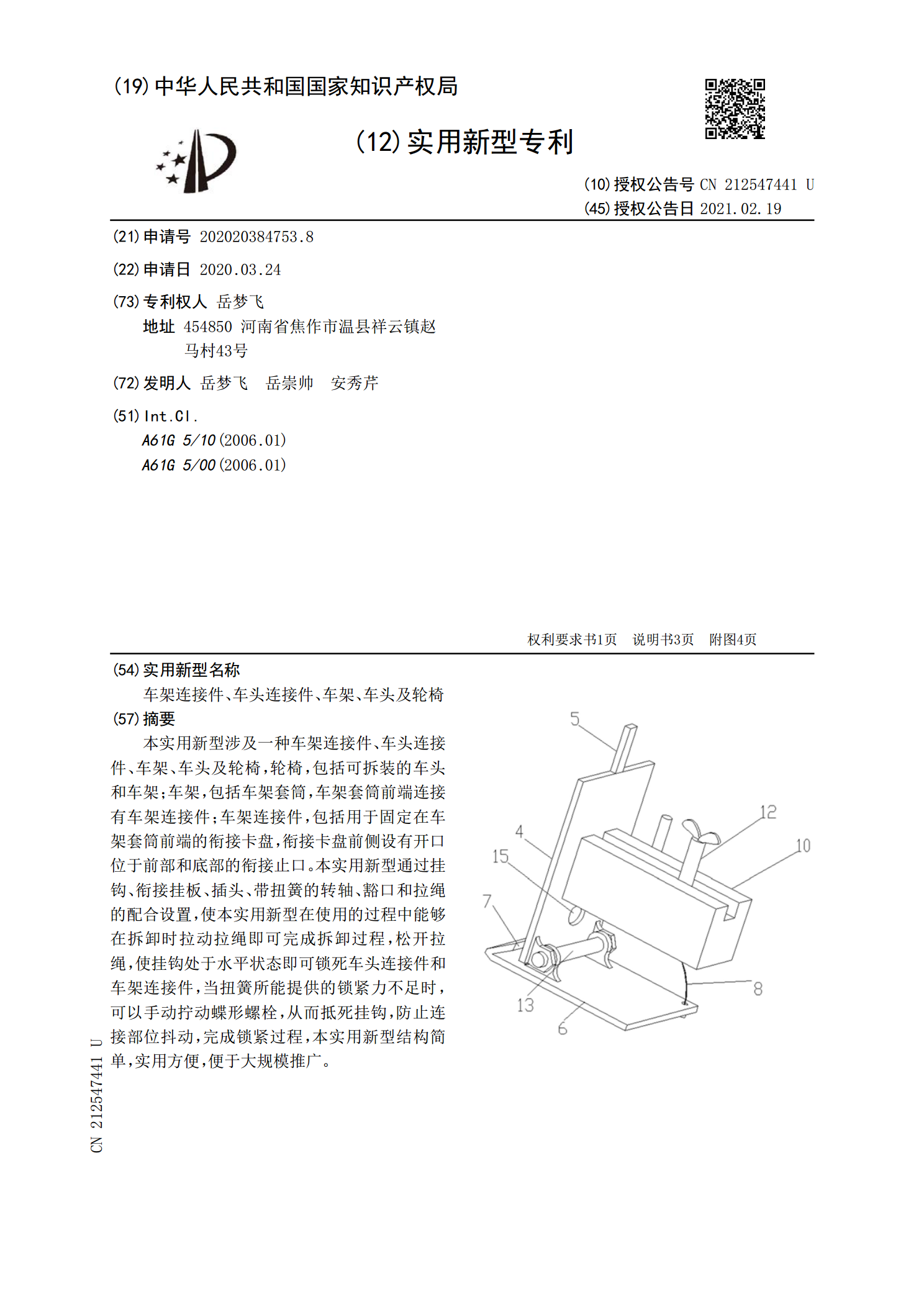

车架连接件、车头连接件、车架、车头及轮椅.pdf

本实用新型涉及一种车架连接件、车头连接件、车架、车头及轮椅,轮椅,包括可拆装的车头和车架;车架,包括车架套筒,车架套筒前端连接有车架连接件;车架连接件,包括用于固定在车架套筒前端的衔接卡盘,衔接卡盘前侧设有开口位于前部和底部的衔接止口。本实用新型通过挂钩、衔接挂板、插头、带扭簧的转轴、豁口和拉绳的配合设置,使本实用新型在使用的过程中能够在拆卸时拉动拉绳即可完成拆卸过程,松开拉绳,使挂钩处于水平状态即可锁死车头连接件和车架连接件,当扭簧所能提供的锁紧力不足时,可以手动拧动蝶形螺栓,从而抵死挂钩,防止连接部位