一种复合铰刀加工工艺的改进.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合铰刀加工工艺的改进.docx

一种复合铰刀加工工艺的改进随着工业自动化进程和制造技术的不断发展,铰刀加工工艺已成为现代加工中极为关键的环节之一。在铰刀的加工过程中,选材和加工成为了制约其干系效果最重要的两个要素,而复合工艺的运用更是使得铰刀加工过程更为广泛。然而,当前复合铰刀加工工艺依然存在一些不足和不完善的地方,需要进行改进。一、复合铰刀加工工艺现阶段存在的问题1.工艺精度不高目前,复合铰刀加工工艺中的介质物流、切削力和刀具和工件的接触压力等因素对于铰刀加工过程中的工艺精度影响较大,但是现阶段对于这些因素的考虑还不够全面,因此工艺精

销子铰刀热处理工艺的改进.docx

销子铰刀热处理工艺的改进销子铰刀是一种常用的机械加工工具,在金属加工领域具有广泛应用。为了提高销子铰刀的性能和寿命,热处理工艺的改进显得尤为重要。本文将从销子铰刀的材料选取、热处理工艺优化和性能改进等方面进行讨论。一、销子铰刀的材料选取销子铰刀的材料选择对其性能有着至关重要的影响。一般来说,要求材料具有较高的硬度、耐磨性和强度。常用的材料有高速钢(HSS)、硬质合金(WC-Co)、陶瓷等。高速钢是一种常用的材料,其具有较高的硬度和切削性能,适用于中低强度材料的加工。然而,高速钢的耐磨性有待改进。可以考虑通

复合板制造加工工艺研究与改进.docx

复合板制造加工工艺研究与改进复合板制造加工工艺研究与改进摘要:本论文主要研究复合板制造加工工艺,并提出了针对其中存在的问题进行改进的方法。通过实验研究对不同厚度和材料组合的复合板进行制造加工,并对其性能进行评估分析。结果表明,目前存在的问题主要是制造过程中的工艺不合理导致的加工质量不稳定以及资源浪费。针对此问题,本文提出了改进措施,包括优化工艺参数、改进设备和改进材料的选择等方法,使复合板制造加工工艺更加高效、稳定和资源节约。关键词:复合板;制造加工;工艺;改进1.引言复合板是一种多层结构的板材,由不同材

一种分体组合式阶梯型铰刀及其加工工艺.pdf

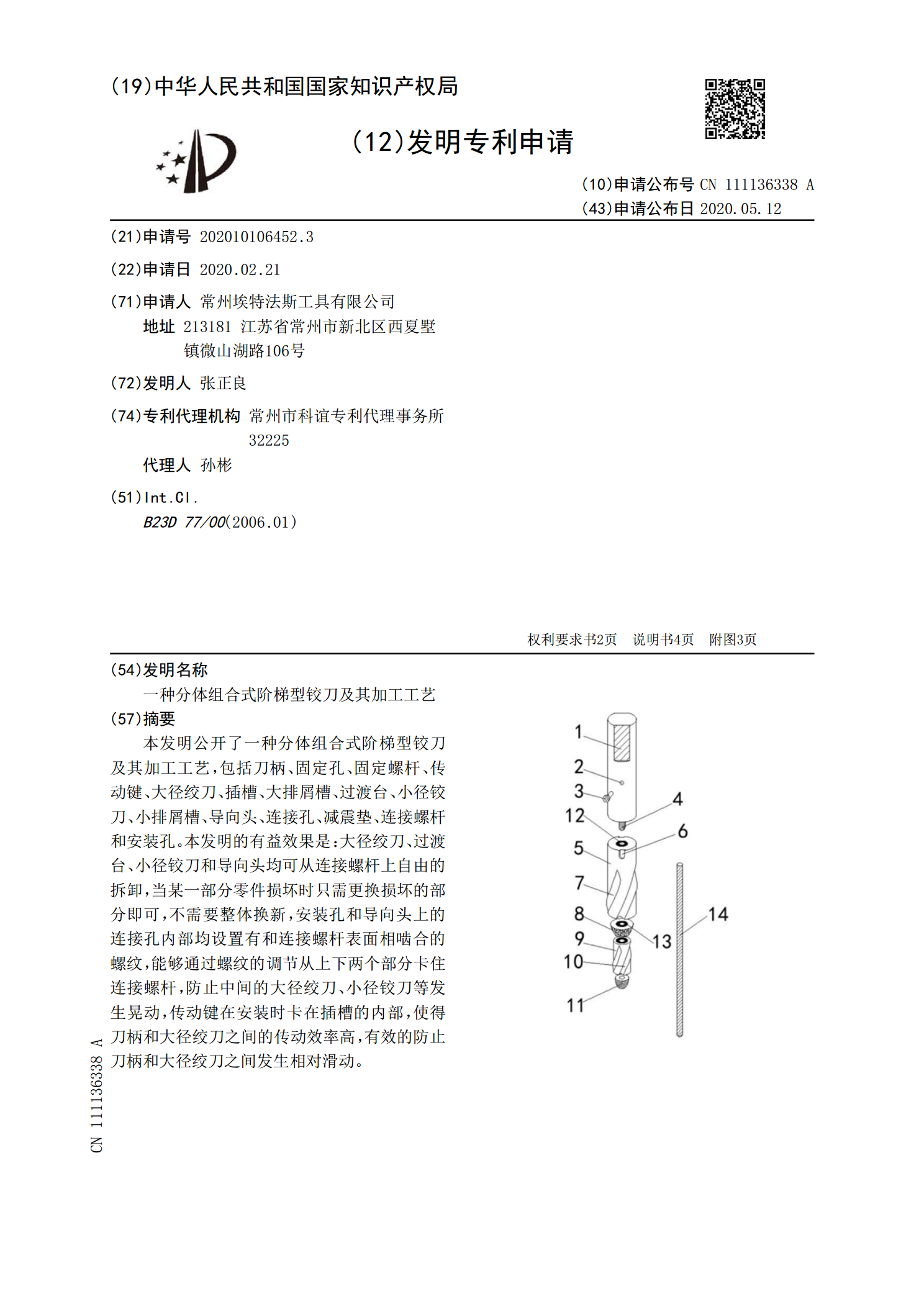

本发明公开了一种分体组合式阶梯型铰刀及其加工工艺,包括刀柄、固定孔、固定螺杆、传动键、大径绞刀、插槽、大排屑槽、过渡台、小径铰刀、小排屑槽、导向头、连接孔、减震垫、连接螺杆和安装孔。本发明的有益效果是:大径绞刀、过渡台、小径铰刀和导向头均可从连接螺杆上自由的拆卸,当某一部分零件损坏时只需更换损坏的部分即可,不需要整体换新,安装孔和导向头上的连接孔内部均设置有和连接螺杆表面相啮合的螺纹,能够通过螺纹的调节从上下两个部分卡住连接螺杆,防止中间的大径绞刀、小径铰刀等发生晃动,传动键在安装时卡在插槽的内部,使得刀

一种盲孔复合钻铰刀.pdf

本发明公开了一种盲孔复合钻铰刀,包括钻头、铰刀、锪铰刀、刀杆和刀柄,在刀杆的前端上从前端至后端依次制成钻头、小直径铰刀、锪刀和大直径铰刀,刀杆的末端为刀柄,所述钻头的前端设有140°-150°的钻尖角,在此钻头与小直径铰刀之间设有锥度为60°的锥体,所述锪铰刀设有四个平锪切削刃和四个铰孔切削刃,所述小直径铰刀和大直径铰刀各设有82°-85°的排屑槽,所述小直径铰刀和大直径铰刀周面上各设有宽度为0.1-0.15mm的刃带和一次后角及二次后角。本发明与现有技术比较具有加工效率高、精度高和一致性好的显著优点。