一种凸轮转子泵的泵体结构.pdf

玄静****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种凸轮转子泵的泵体结构.pdf

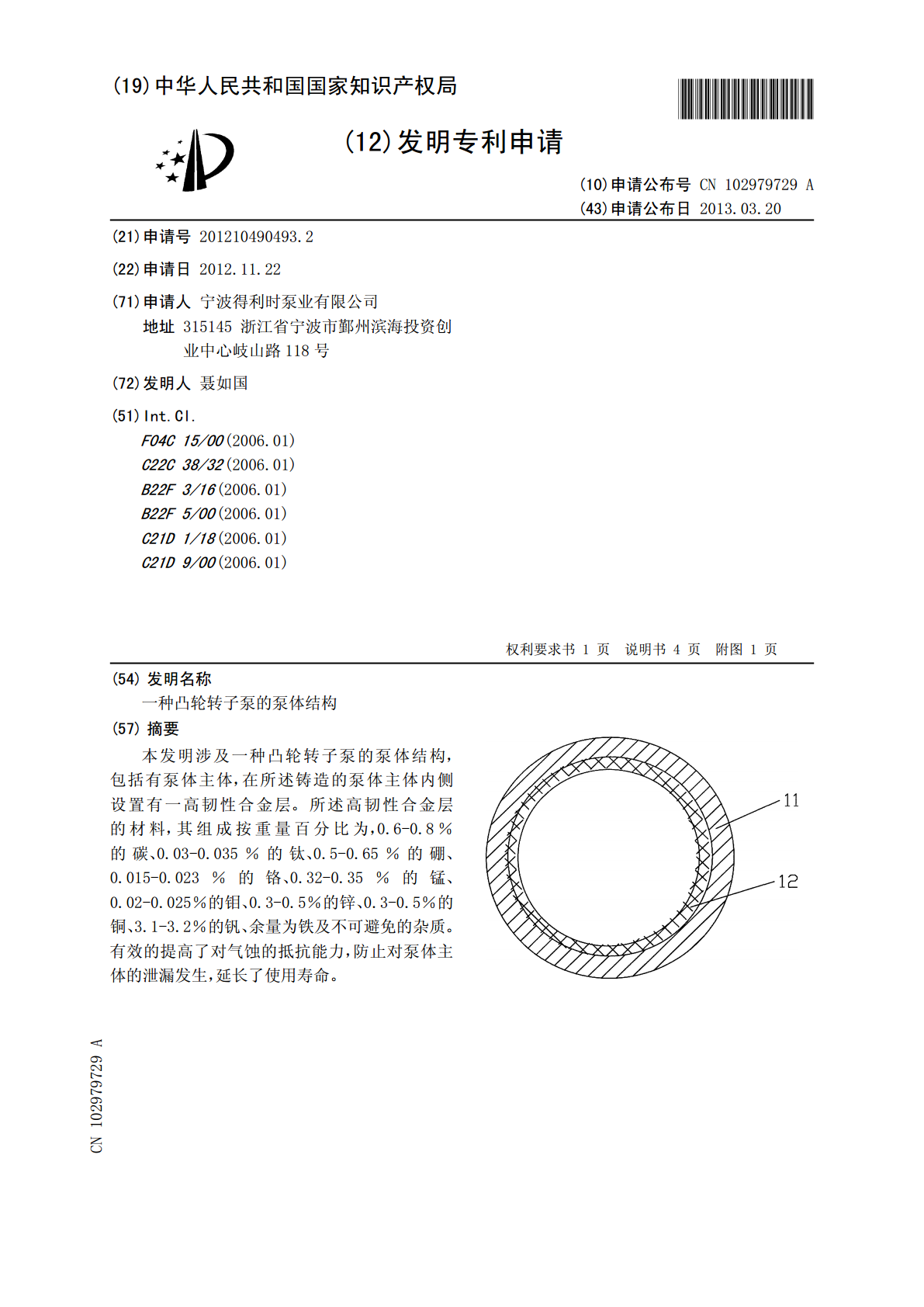

本发明涉及一种凸轮转子泵的泵体结构,包括有泵体主体,在所述铸造的泵体主体内侧设置有一高韧性合金层。所述高韧性合金层的材料,其组成按重量百分比为,0.6-0.8%的碳、0.03-0.035%的钛、0.5-0.65%的硼、0.015-0.023%的铬、0.32-0.35%的锰、0.02-0.025%的钼、0.3-0.5%的锌、0.3-0.5%的铜、3.1-3.2%的钒、余量为铁及不可避免的杂质。有效的提高了对气蚀的抵抗能力,防止对泵体主体的泄漏发生,延长了使用寿命。

一种凸轮转子泵的泵体结构制备方法.pdf

本发明涉及一种凸轮转子泵的泵体结构制备方法,准备泵体主体,为现有材料铸造而成及高韧性合金层配料粉末,混料、压制、烧结、冷却后得到泵体结构。有效的提高了对气蚀的抵抗能力,防止对泵体主体的泄漏发生,延长了使用寿命。

一种凸轮转子泵的泵体结构及其制备方法.pdf

本发明涉及一种凸轮转子泵的泵体结构及其制备方法,包括有泵体主体,在所述铸造的泵体主体内侧设置有一高韧性合金层。所述高韧性合金层的材料,其组成按重量百分比为,0.6-0.8%的碳、0.03-0.035%的钛、0.5-0.65%的硼、0.015-0.023%的铬、0.32-0.35%的锰、0.02-0.025%的钼、0.3-0.5%的锌、0.3-0.5%的铜、3.1-3.2%的钒、余量为铁及不可避免的杂质。有效的提高了对气蚀的抵抗能力,防止对泵体主体的泄漏发生,延长了使用寿命。

一种结构紧凑凸轮转子泵.pdf

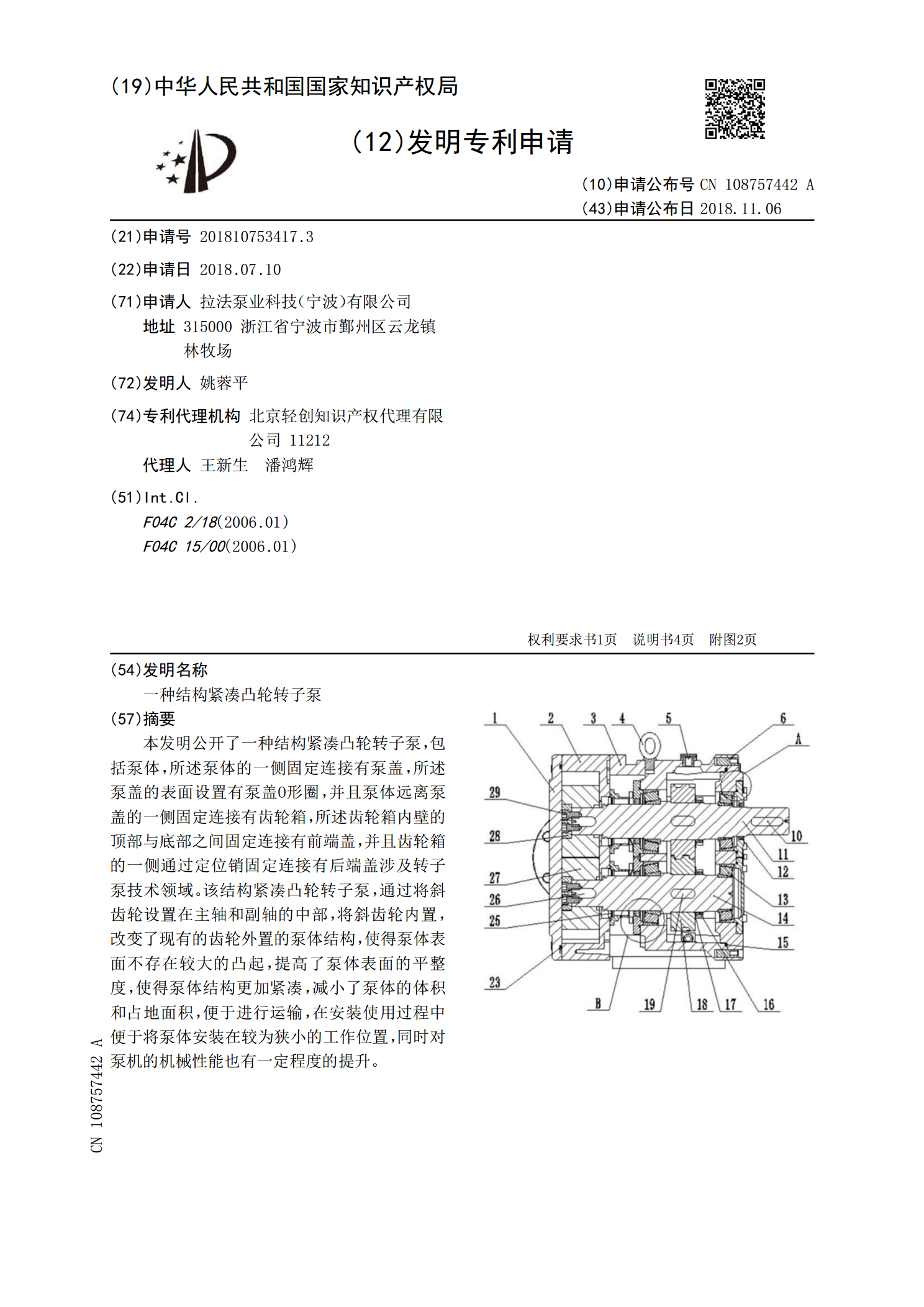

本发明公开了一种结构紧凑凸轮转子泵,包括泵体,所述泵体的一侧固定连接有泵盖,所述泵盖的表面设置有泵盖O形圈,并且泵体远离泵盖的一侧固定连接有齿轮箱,所述齿轮箱内壁的顶部与底部之间固定连接有前端盖,并且齿轮箱的一侧通过定位销固定连接有后端盖涉及转子泵技术领域。该结构紧凑凸轮转子泵,通过将斜齿轮设置在主轴和副轴的中部,将斜齿轮内置,改变了现有的齿轮外置的泵体结构,使得泵体表面不存在较大的凸起,提高了泵体表面的平整度,使得泵体结构更加紧凑,减小了泵体的体积和占地面积,便于进行运输,在安装使用过程中便于将泵体安装

凸轮转子泵叶轮结构.pdf

凸轮转子泵叶轮结构,包括一对配合的叶轮,每个叶轮均包括两个其中心线处于同一条直线设置的凸翼,两个凸翼的投影呈圆弧曲线,两段圆弧曲线与叶轮的中段通过内凹的圆弧曲线连接,处于同一侧部的两段内凹圆弧曲线通过一段外凸的圆弧曲线连接,叶轮的投影轮廓曲线通过该多段圆弧连接形成光滑曲线,其中一个叶轮的底部相对于叶轮的顶部以凸轮中心顺时针扭转30°‑45°,另一个叶轮底部相对于凸轮的顶部以叶轮中心逆时针扭转30°‑45°,两个叶轮在转动过程中凸翼的外周始终具有与凸轮转子泵泵腔壁接触的面。本发明对现有的叶轮的线形进行优化,