双孔壳体正反挤压成形工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

双孔壳体正反挤压成形工艺.docx

双孔壳体正反挤压成形工艺双孔壳体正反挤压成形工艺摘要:本文介绍了双孔壳体正反挤压成形工艺的原理、工艺步骤和影响因素。通过对双孔壳体挤压成形过程的研究,优化了压力、温度、速度等参数,提高了成形精度和质量,为企业生产提供了可靠的技术支持。关键词:双孔壳体;正反挤压成形;压力;温度;速度一、引言双孔壳体是一种特殊的零部件,广泛应用于汽车、机械、航空航天等领域。其制造工艺对产品质量和成本都有着不可忽视的影响。传统的冲压加工难以满足复杂形状高精度的要求,而挤压成形技术由于具有成形精度高、生产效率高、节能环保等优点,

阀体锥孔的挤压成形工艺.docx

阀体锥孔的挤压成形工艺阀体锥孔的挤压成形工艺摘要:阀体锥孔的挤压成形工艺是一种将金属材料通过挤压加工形成锥形孔的工艺方法。本文将详细介绍该工艺原理、优势和应用领域,并探讨目前存在的问题和未来发展趋势。通过研究和分析,可以发现阀体锥孔的挤压成形工艺具有成本低、生产效率高、产品质量优良等优势,可以应用于汽车制造、航空航天和冶金等领域。然而,目前该工艺还存在一些问题,如成形质量难以保证、工艺参数难以控制等,需要进一步研究和改进。未来,可以通过优化工艺参数、改进设备和开发新的材料,推动阀体锥孔的挤压成形工艺的发展

汽车蓄能器壳体件挤压成形工艺研究.docx

汽车蓄能器壳体件挤压成形工艺研究摘要:汽车蓄能器是汽车动力系统中的重要组成部分,其壳体件作为蓄能器的外壳,起到保护内部零部件的作用。本研究通过对汽车蓄能器壳体件的挤压成形工艺进行研究,旨在提高生产效率、降低成本、改善产品质量。首先,本文介绍了蓄能器的功能和市场需求;然后,分析了传统的壳体件制造工艺存在的问题;接着,详细描述了挤压成形工艺的原理和流程;最后,通过实验验证了挤压成形工艺的可行性,并对比了传统工艺和挤压成形工艺的优缺点。关键词:汽车蓄能器;壳体件;挤压成形;生产效率;产品质量引言:汽车市场的不断

深锥形壳体温挤压成形工艺与模具.pdf

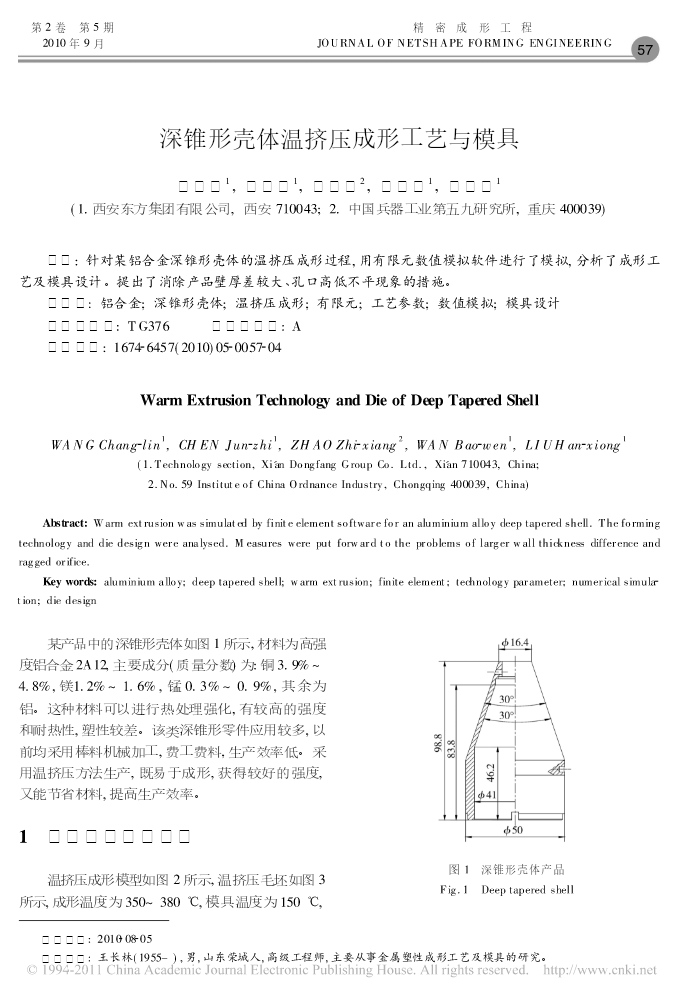

第2卷�第5期��������精密成形工程��2010年9月JOURNALOFNETSHAPEFORMINGENGINEERING�57深锥形壳体温挤压成形工艺与模具王长林1,陈俊之1,赵志翔2,万宝文1,刘汉雄1(1.西安东方集团有限公司,西安710043;2.中国兵器工业第五九研究所,重庆400039)摘要:针对某铝合金深锥形壳体的温挤压成形过程,用有限元数值模拟软件进行了模拟,分析了成形工艺及模具设计。提出了消除产品壁厚差较大、孔口高低不平现象的措施。关键词:铝合金;深锥形壳体;温挤压成形;有限元;

LC4异形壳体复合挤压成形工艺.docx

LC4异形壳体复合挤压成形工艺一、引言随着现代科技的发展,各种功能性材料的出现和广泛应用,使得机械制造工艺向着高效、高品质和高精度发展。其中,挤压成形技术是一种主要的成形工艺,具有高效能、低投资和高自动化等优点,能够满足复杂工业产品的生产需要。近年来,复合材料在挤压成形生产中得到了广泛应用,因其优异的机械性能、化学稳定性和卓越的耐磨性能,被广泛应用于汽车、飞机、航天、船舶、建筑和电子等领域。本文针对LC4异形壳体复合挤压成形工艺进行了深入研究和探讨。首先,介绍了LC4异形壳体的组成和优点,其次,对异形壳体