深锥形壳体温挤压成形工艺与模具.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

深锥形壳体温挤压成形工艺与模具.pdf

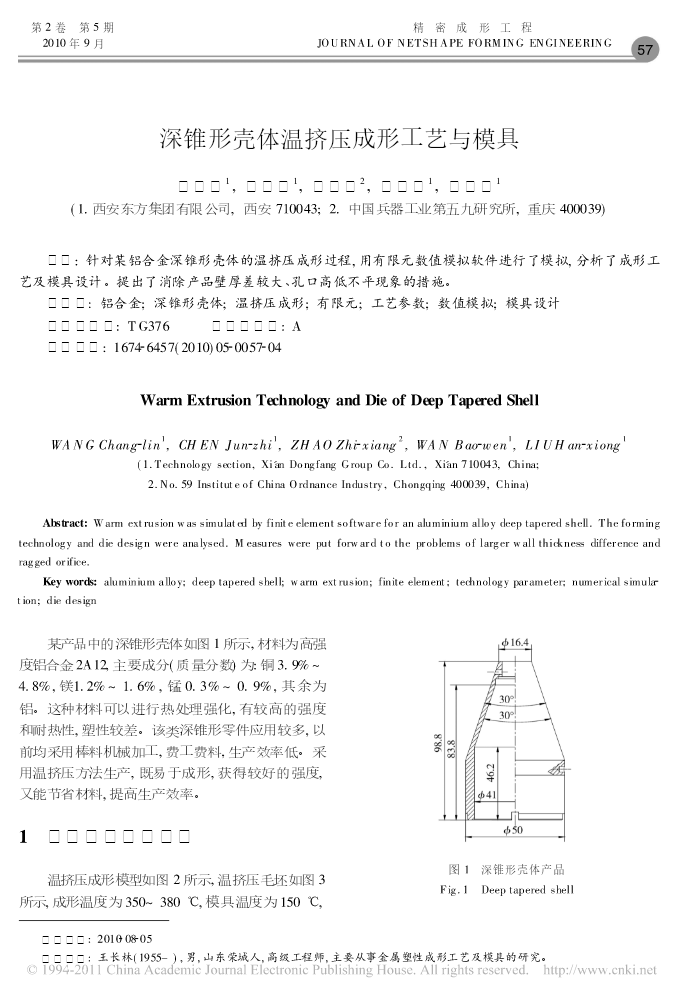

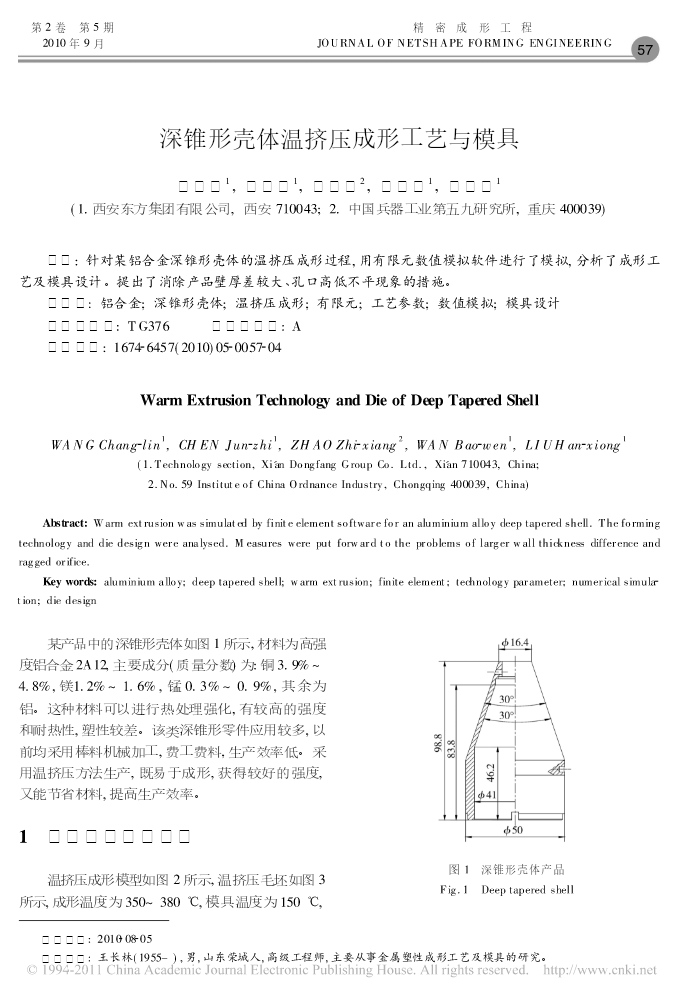

第2卷�第5期��������精密成形工程��2010年9月JOURNALOFNETSHAPEFORMINGENGINEERING�57深锥形壳体温挤压成形工艺与模具王长林1,陈俊之1,赵志翔2,万宝文1,刘汉雄1(1.西安东方集团有限公司,西安710043;2.中国兵器工业第五九研究所,重庆400039)摘要:针对某铝合金深锥形壳体的温挤压成形过程,用有限元数值模拟软件进行了模拟,分析了成形工艺及模具设计。提出了消除产品壁厚差较大、孔口高低不平现象的措施。关键词:铝合金;深锥形壳体;温挤压成形;有限元;

深锥形件成形工艺及模具设计.docx

深锥形件成形工艺及模具设计深锥形件成形工艺及模具设计摘要:深锥形件的成形工艺及模具设计是模具制造领域中的难点问题。本文主要通过分析模具设计的要点,以及成形工艺的特点,来探讨深锥形件模具设计及成形工艺的方法和技巧。介绍了深锥形件的需求以及模具的设计原则,主要介绍了模具的结构和成形工艺,分析了影响深锥形件成形的因素,为解决深锥形件成形工艺难题提供了一定的参考意义。关键词:深锥形件、成形工艺、模具设计、结构、成品一、引言深锥形件常用于特殊领域的生产中,如航空、汽车、医疗等领域,在生产中应用广泛。然而,深锥形件的

大型深孔圆锥形构件省力挤压成形工艺研究.docx

大型深孔圆锥形构件省力挤压成形工艺研究摘要:本文以一种大型深孔圆锥形构件为研究对象,通过省力挤压成形工艺来实现构件的生产加工。首先介绍了深孔圆锥形构件的结构特点和应用场景,然后详细阐述了省力挤压成形技术的原理和工艺流程,并对该工艺在生产实践中的应用进行了分析和总结。最后,通过试验验证了该工艺的可行性和优越性,为大型深孔圆锥形构件的制造提供了新的思路和方法。关键词:大型深孔圆锥形构件;省力挤压成形;工艺流程;应用分析;试验验证引言:随着工程机械和航空航天等领域的发展,对于大型深孔圆锥形构件的需求越来越大。然

锥形体温挤压研究.docx

锥形体温挤压研究锥形体温挤压研究摘要:本文主要研究了锥形体温挤压的原理、工艺及应用。通过对锥形体结构特点和温挤压加工过程的分析,探索了锥形体的成形规律和机理,并总结了温挤压工艺的优势和不足之处。进一步,提出了锥形体温挤压的应用前景,并对未来的研究方向进行了展望。关键词:锥形体;温挤压;成形规律;应用前景引言:锥形体是一种具有锥形或近似锥形的几何形状的物体,具有广泛的应用领域,例如航空航天、汽车制造、自动化设备等。传统的锥形体制造常采用传统冷加工工艺,如锤击、冲压等,但这些方法存在成本高、加工效率低、材料利

薄壳件成形工艺与模具.docx

薄壳件成形工艺与模具薄壳件成形工艺与模具摘要:薄壳件是指在工程中常见的具有一定曲率、较薄且轻质的零件。它们在许多不同行业的应用中起到重要的作用。薄壳件的成形工艺与模具设计是确保其质量和性能的关键。本文将重点介绍薄壳件的成形工艺和模具设计的关键要素,并探讨不同工艺和模具对薄壳件的影响。1.引言薄壳件是一种典型的曲面复杂、较薄且轻质的零件,在汽车、电子、航空等行业得到广泛应用。由于其特殊的结构和使用需求,对于薄壳件的成形工艺和模具设计提出了挑战。本文将对这一问题进行深入探讨。2.薄壳件成形工艺的基本原理薄壳件