发动机壳体旋压成形方法.pdf

骊英****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

发动机壳体旋压成形方法.pdf

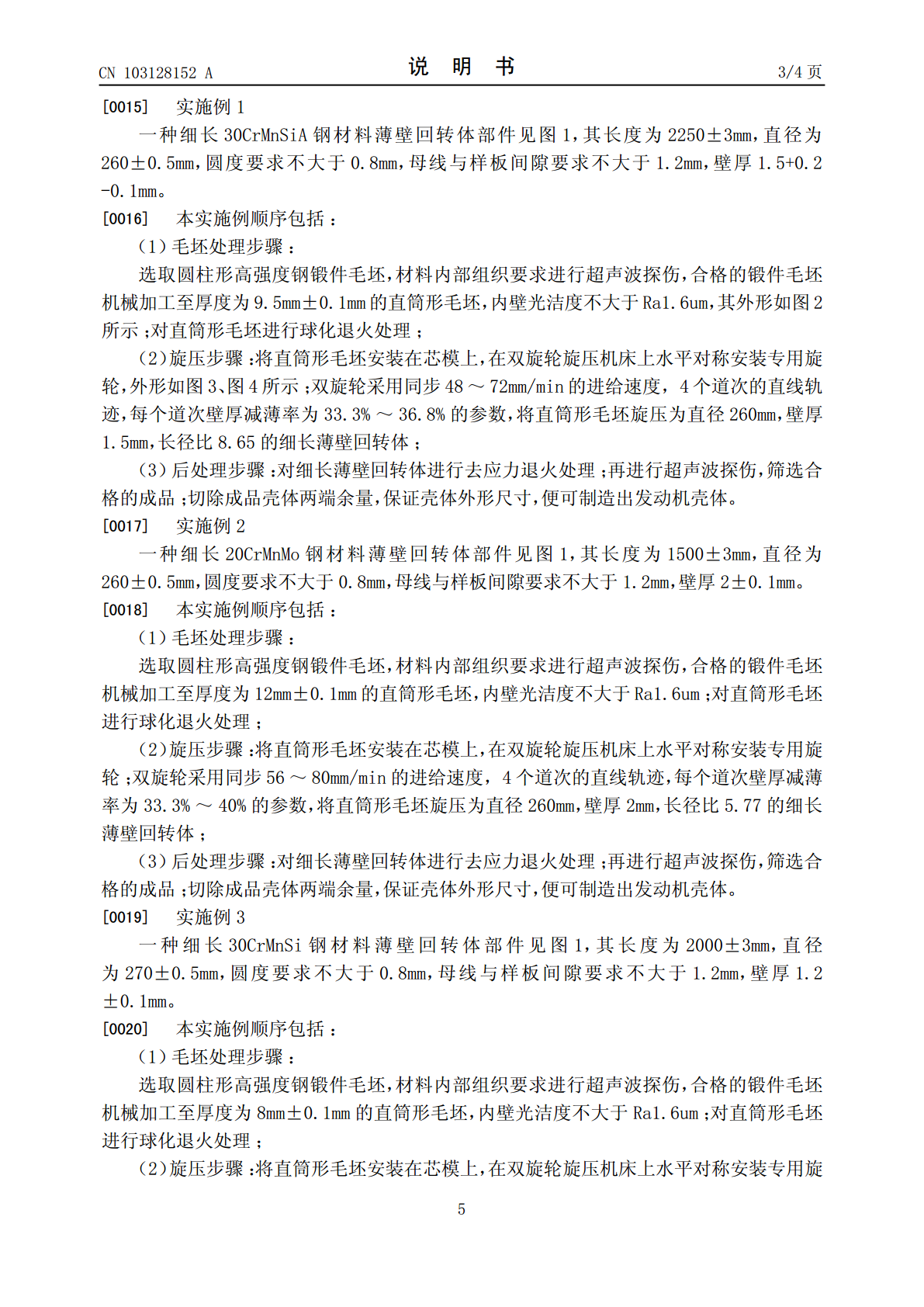

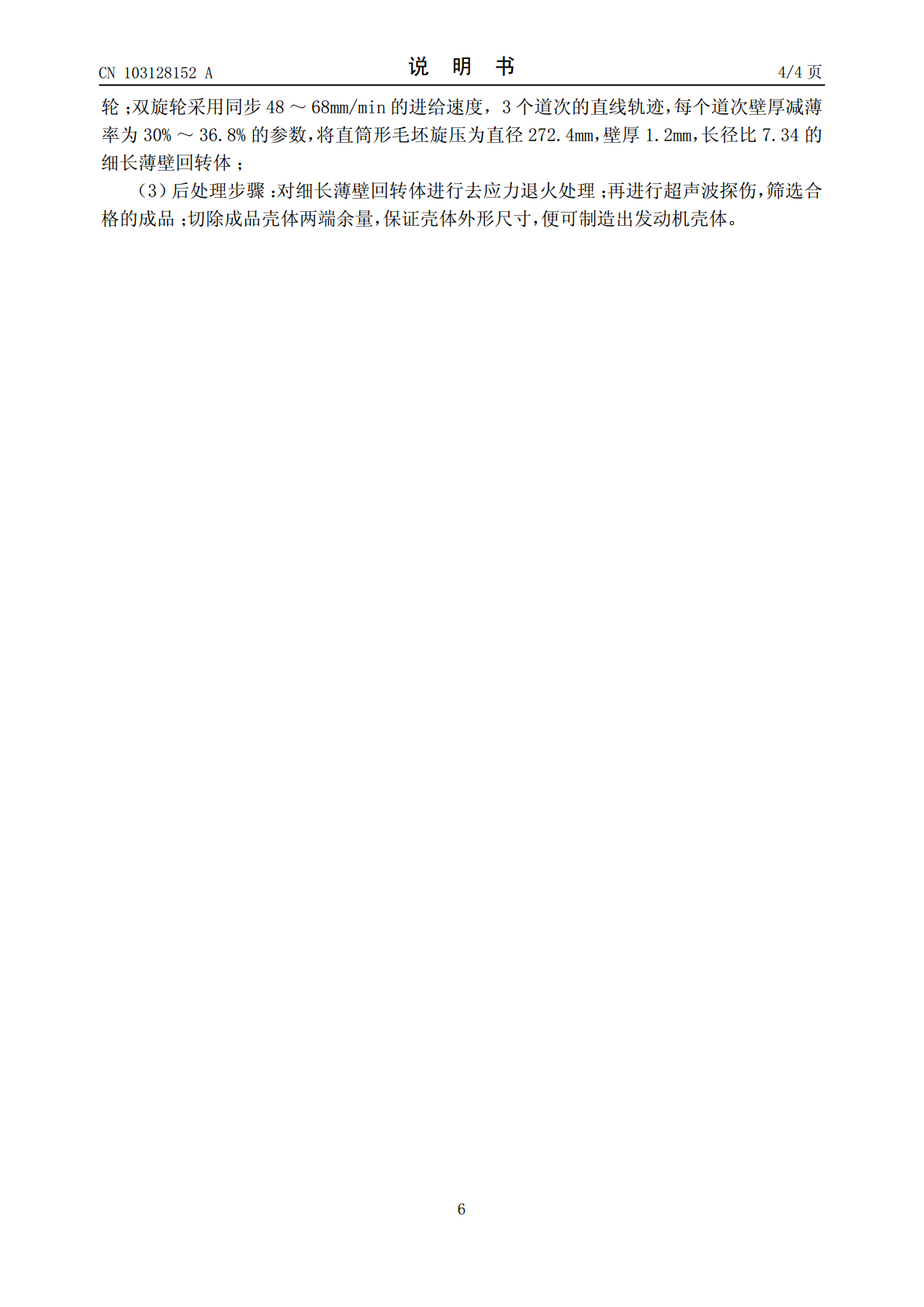

本发明涉及一种发动机壳体旋压成形方法,其包括如下步骤:(1)毛坯处理步骤;(2)旋压步骤;(3)后处理步骤。本发明过程稳定可靠,生产效率高,制品表面质量好,精度高,解决了一般的三旋轮旋压机床无法旋压直径小于300mm的回转体部件的问题,并解决滚卷焊接细长高强度钢材料薄壁回转体部件方法尺寸精度不高的问题。

铝合金半球壳体旋压成形工艺分析.docx

铝合金半球壳体旋压成形工艺分析铝合金半球壳体旋压成形工艺分析摘要:铝合金半球壳体由于其优良的物理性能和广泛的应用领域,成为研究的热点之一。本文以铝合金半球壳体的旋压成形工艺为研究对象,分析了该工艺的原理、优势和应用。通过理论分析和实验验证,得出了铝合金半球壳体旋压成形工艺的优点,包括成形精度高、工艺适应性强等。同时,本文还对该工艺的影响因素和发展前景进行了探讨,为相关领域的研究提供了参考。关键词:铝合金、半球壳体、旋压、成形工艺、应用1.引言铝合金半球壳体由于其轻量化、高强度和耐腐蚀等优势,在航空航天、汽

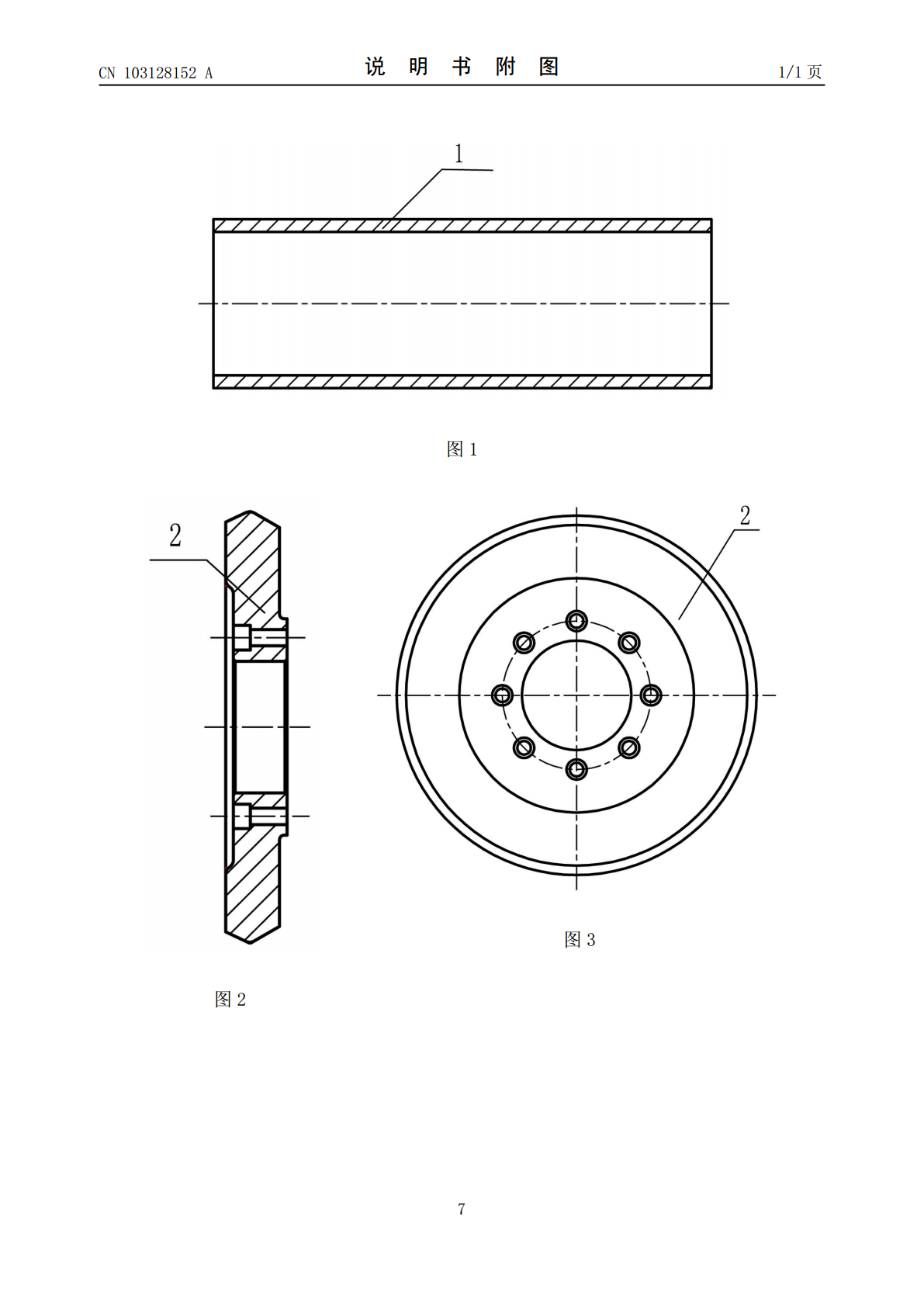

一种旋压成形加工装置及旋压成形方法.pdf

本发明提供了一种旋压成形加工装置及旋压成形方法,包括底座,在底座上相对设置主驱动机构和从动驱动机构,主驱动机构和从动驱动机构之间设有输出速度调节结构,在旋压成形支架上设有摆动部件,由摆动部件驱动的旋压成形机构,与旋压成形机构外侧面旋压靠接的被加工工具,与旋压成形机构内侧面相接触的旋压成形导向辊。本发明的有益效果为:本发明通过诱导加热对被加工工具进行局部加热,即使不使用心轴也可使被加工工具在空气中进行与最终形状契合的变形,在旋压成形中,被加工工具的变形对象部位与旋压成形导向辊的外侧面轮廓一致,被加热器元件加

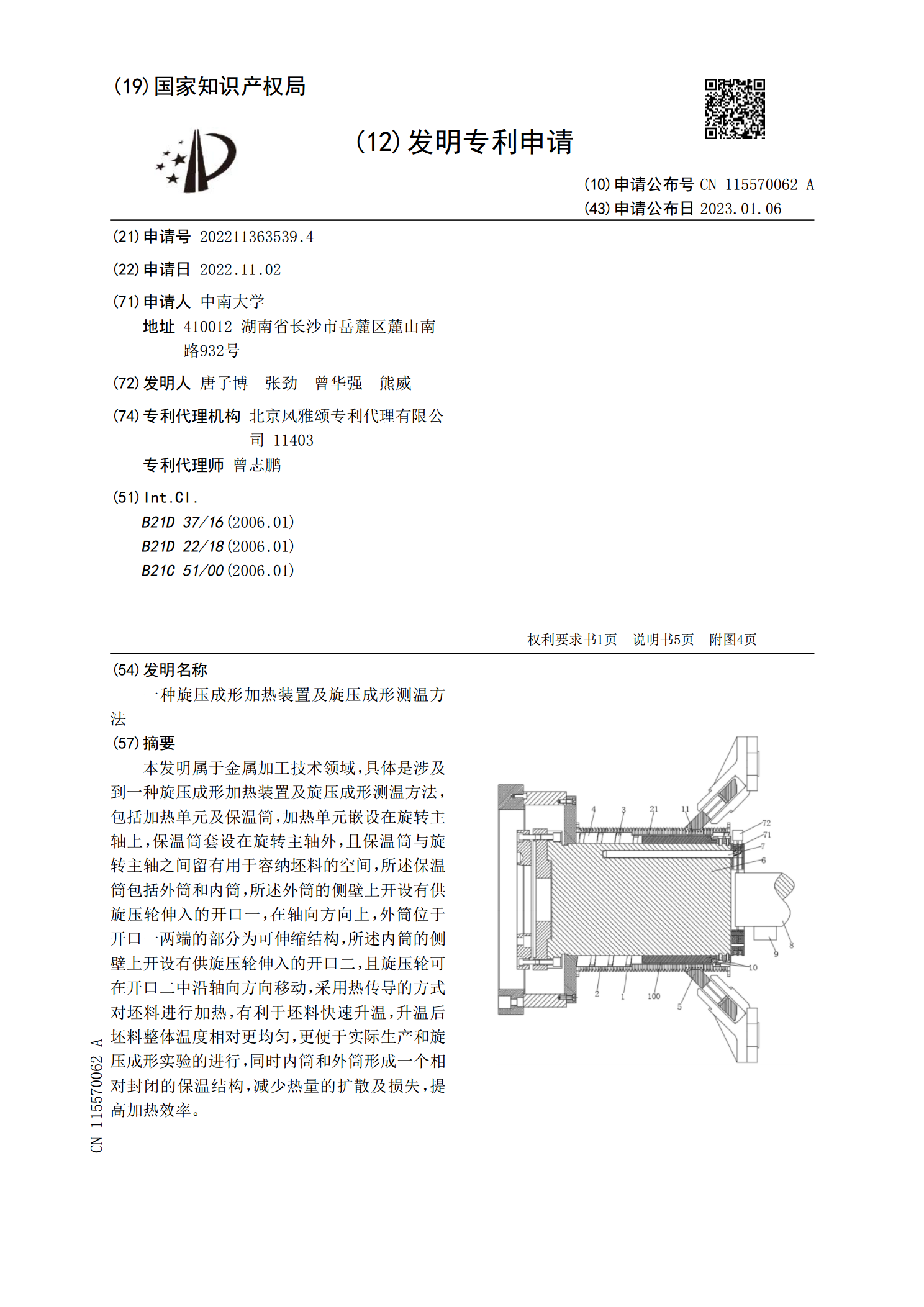

一种旋压成形加热装置及旋压成形测温方法.pdf

本发明属于金属加工技术领域,具体是涉及到一种旋压成形加热装置及旋压成形测温方法,包括加热单元及保温筒,加热单元嵌设在旋转主轴上,保温筒套设在旋转主轴外,且保温筒与旋转主轴之间留有用于容纳坯料的空间,所述保温筒包括外筒和内筒,所述外筒的侧壁上开设有供旋压轮伸入的开口一,在轴向方向上,外筒位于开口一两端的部分为可伸缩结构,所述内筒的侧壁上开设有供旋压轮伸入的开口二,且旋压轮可在开口二中沿轴向方向移动,采用热传导的方式对坯料进行加热,有利于坯料快速升温,升温后坯料整体温度相对更均匀,更便于实际生产和旋压成形实验

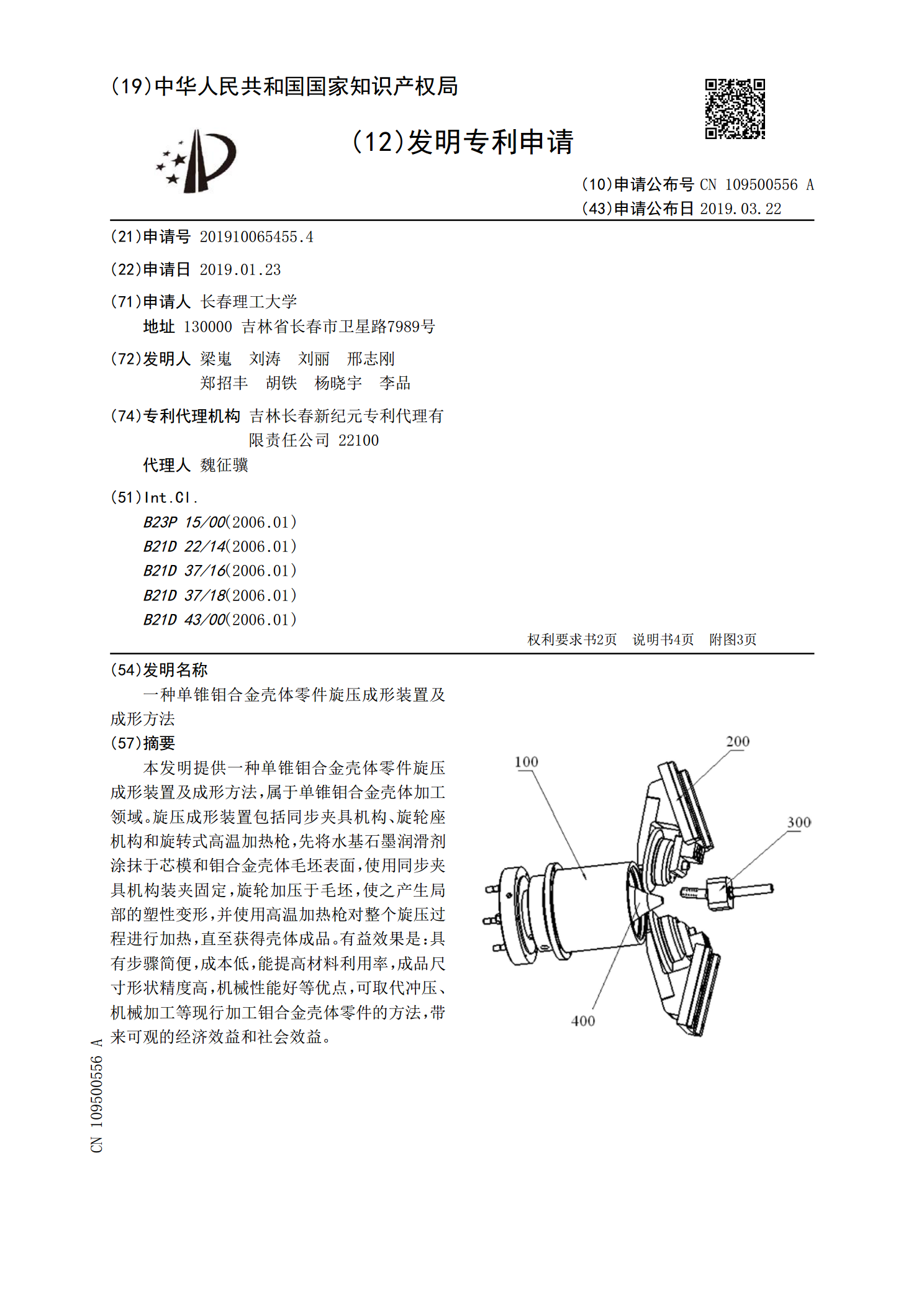

一种单锥钼合金壳体零件旋压成形装置及成形方法.pdf

本发明提供一种单锥钼合金壳体零件旋压成形装置及成形方法,属于单锥钼合金壳体加工领域。旋压成形装置包括同步夹具机构、旋轮座机构和旋转式高温加热枪,先将水基石墨润滑剂涂抹于芯模和钼合金壳体毛坯表面,使用同步夹具机构装夹固定,旋轮加压于毛坯,使之产生局部的塑性变形,并使用高温加热枪对整个旋压过程进行加热,直至获得壳体成品。有益效果是:具有步骤简便,成本低,能提高材料利用率,成品尺寸形状精度高,机械性能好等优点,可取代冲压、机械加工等现行加工钼合金壳体零件的方法,带来可观的经济效益和社会效益。