硬齿面滚齿工艺及滚刀的设计与使用.pdf

小长****6淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

硬齿面滚齿工艺及滚刀的设计与使用.pdf

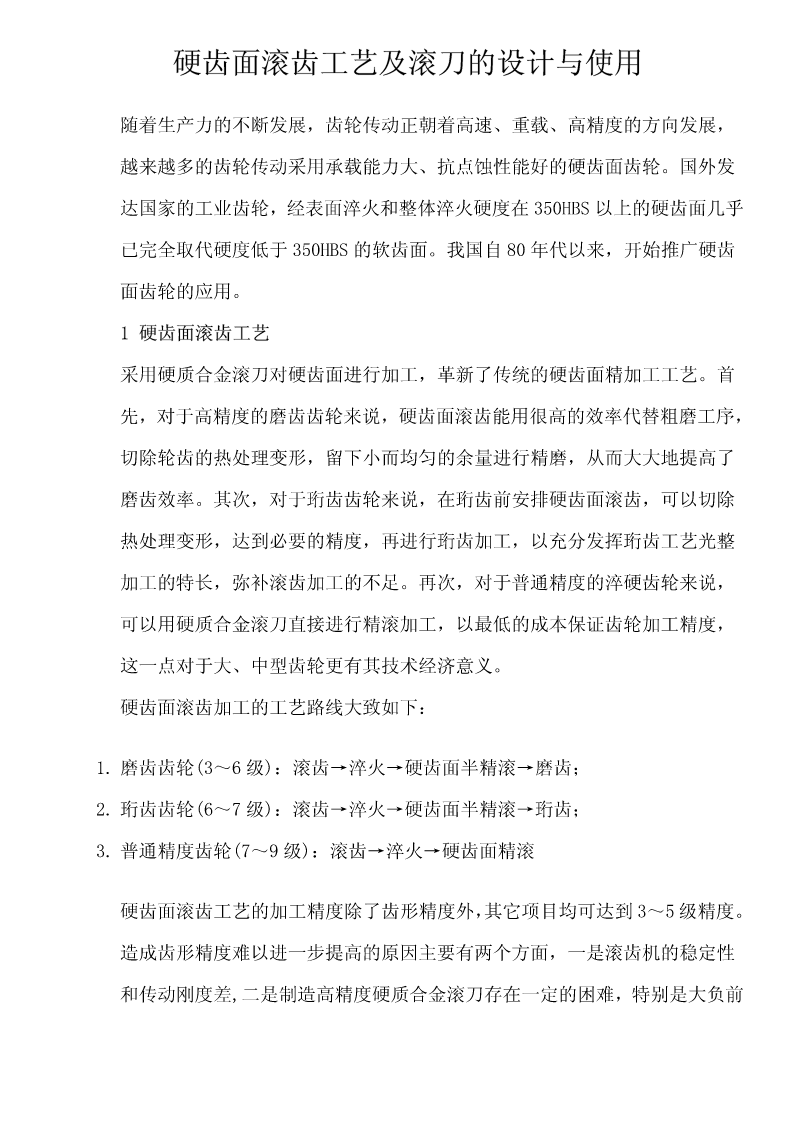

硬齿面滚齿工艺及滚刀的设计与使用随着生产力的不断发展,齿轮传动正朝着高速、重载、高精度的方向发展,越来越多的齿轮传动采用承载能力大、抗点蚀性能好的硬齿面齿轮。国外发达国家的工业齿轮,经表面淬火和整体淬火硬度在350HBS以上的硬齿面几乎已完全取代硬度低于350HBS的软齿面。我国自80年代以来,开始推广硬齿面齿轮的应用。1硬齿面滚齿工艺采用硬质合金滚刀对硬齿面进行加工,革新了传统的硬齿面精加工工艺。首先,对于高精度的磨齿齿轮来说,硬齿面滚齿能用很高的效率代替粗磨工序,切除轮齿的热处理变形,留下小而均匀的余

硬齿面滚齿工艺及滚刀的设计与使用.pdf

硬齿面滚齿工艺及滚刀的设计与使用随着生产力的不断发展齿轮传动正朝着高速、重载、高精度的方向发展越来越多的齿轮传动采用承载能力大、抗点蚀性能好的硬齿面齿轮。国外发达国家的工业齿轮经表面淬火和整体淬火硬度在350HBS以上的硬齿面几乎已完全取代硬度低于350HBS的软齿面。我国自80年代以来开始推广硬齿面齿轮的应用。1硬齿面滚齿工艺采用硬质合金滚

硬齿面滚齿工艺及滚刀的设计与使用.doc

硬齿面滚齿工艺及滚刀的设计与使用随着生产力的不断发展,齿轮传动正朝着高速、重载、高精度的方向发展,越来越多的齿轮传动采用承载能力大、抗点蚀性能好的硬齿面齿轮。国外发达国家的工业齿轮,经表面淬火和整体淬火硬度在350HBS以上的硬齿面几乎已完全取代硬度低于350HBS的软齿面。我国自80年代以来,开始推广硬齿面齿轮的应用。1硬齿面滚齿工艺采用硬质合金滚刀对硬齿面进行加工,革新了传统的硬齿面精加工工艺。首先,对于高精度的磨齿齿轮来说,硬齿面滚齿能用很高的效率代替粗磨工序,切除轮齿的热处理变形,留下小而均匀的余

硬齿面滚齿技术及其应用.docx

硬齿面滚齿技术及其应用硬齿面滚齿技术及其应用摘要:随着工业技术的不断发展,硬齿面滚齿技术逐渐成为齿轮制造领域的重要工艺。本文将对硬齿面滚齿技术的原理、特点以及应用进行详细的探讨,并分析其在齿轮传动系统中的优势与局限性。关键词:硬齿面滚齿技术;原理;特点;应用1.引言硬齿面滚齿技术是一种先进的齿轮加工方法,它通过利用滚刀或滚子与齿轮啮合,实现加工硬齿面的目的。相对于传统的切削加工方法,硬齿面滚齿技术具有精度高、效率高、工艺稳定等一系列优势,因此在齿轮制造领域得到了广泛的应用。本文将从硬齿面滚齿技术的原理、特

滚刀与滚齿工艺存在的问题与对策.docx

滚刀与滚齿工艺存在的问题与对策摘要随着机械制造技术的不断发展,滚刀与滚齿工艺作为一种高精度的机械加工技术也被广泛应用。然而,在实际应用过程中,滚刀与滚齿工艺仍然存在一些问题,如刀具的选择、刀齿与滚齿的匹配等。本文将深入探讨这些问题,并提出相应的对策,为工程技术人员提供参考。关键词:滚刀、滚齿、工艺、刀具、匹配1.前言随着现代机械制造工业的不断发展,滚刀与滚齿工艺作为一种高精度的机械加工技术得到广泛应用。其加工效率高、加工精度高、工件成形良好等优点,使得其在机械加工行业中占有重要的地位。然而,在实际应用过程