硫化机脱模剂自动喷淋装置.pdf

思洁****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

硫化机脱模剂自动喷淋装置.pdf

本发明涉及一种硫化机脱模剂自动喷淋装置,属于轮胎生产设备领域。设有压力储罐,其特征是,压力储罐内插装有介质管及高压风管,介质管的端部位于压力储罐的底部,介质管的另一端经可伸缩螺旋介质管与喷头的出液孔相连,介质管上安装有气动调节阀门,喷头的吹气孔经可伸缩螺旋风管与介质风管相连,介质风管上安装有另一个气动调节阀门,介质风管及高压风管另一端经高压空气阀门与高压空气总管相连接,喷头固定在风缸的风缸伸缩杆上,风缸的上缸腔及下缸腔分别经上缸腔进风管、下缸腔进风管、电磁阀与风缸进风总管相连通。本发明可定时对硫化模具内壁

一种联锁块专用脱模剂喷淋装置.pdf

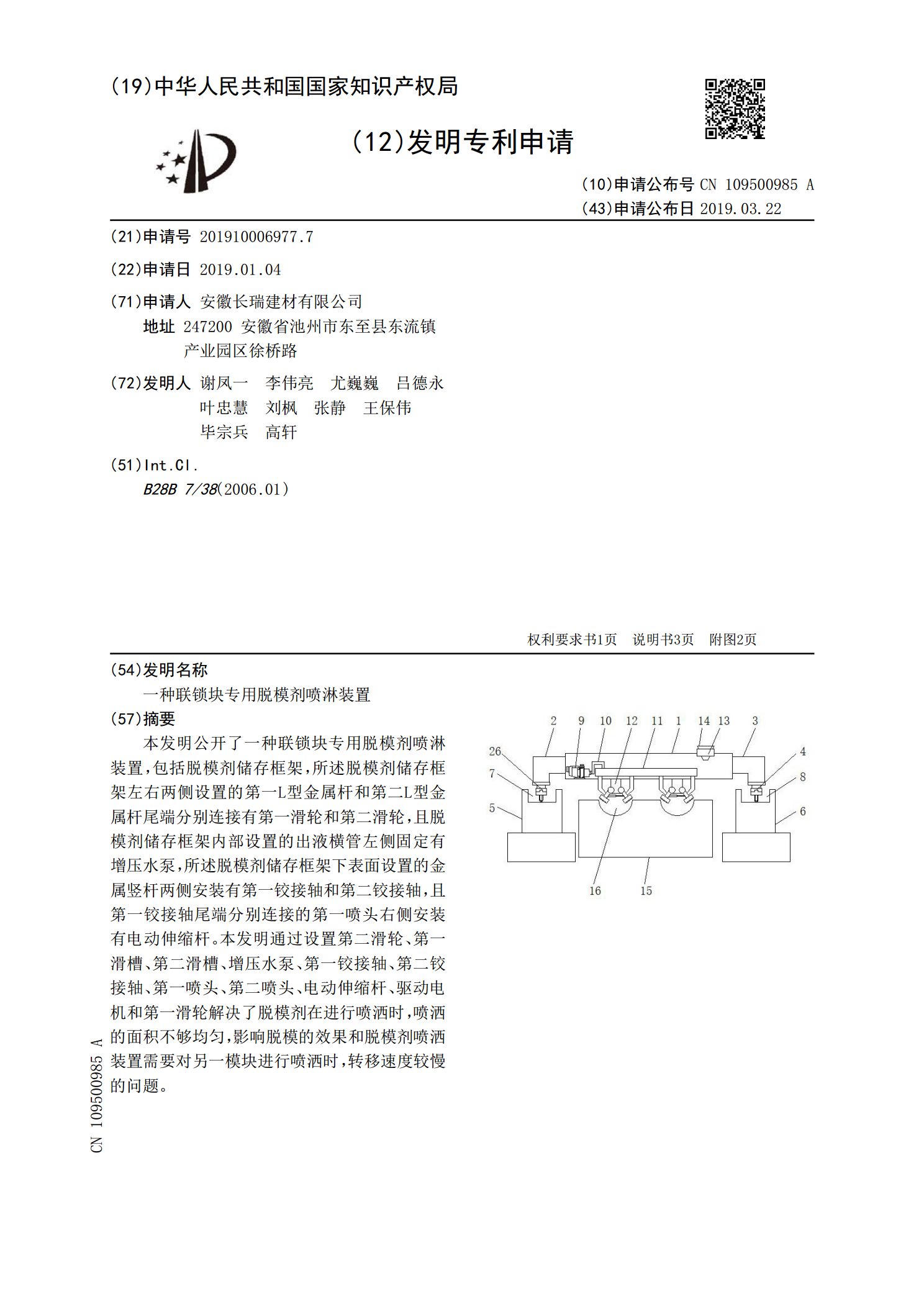

本发明公开了一种联锁块专用脱模剂喷淋装置,包括脱模剂储存框架,所述脱模剂储存框架左右两侧设置的第一L型金属杆和第二L型金属杆尾端分别连接有第一滑轮和第二滑轮,且脱模剂储存框架内部设置的出液横管左侧固定有增压水泵,所述脱模剂储存框架下表面设置的金属竖杆两侧安装有第一铰接轴和第二铰接轴,且第一铰接轴尾端分别连接的第一喷头右侧安装有电动伸缩杆。本发明通过设置第二滑轮、第一滑槽、第二滑槽、增压水泵、第一铰接轴、第二铰接轴、第一喷头、第二喷头、电动伸缩杆、驱动电机和第一滑轮解决了脱模剂在进行喷洒时,喷洒的面积不够均

智慧自动灭火喷淋装置.pdf

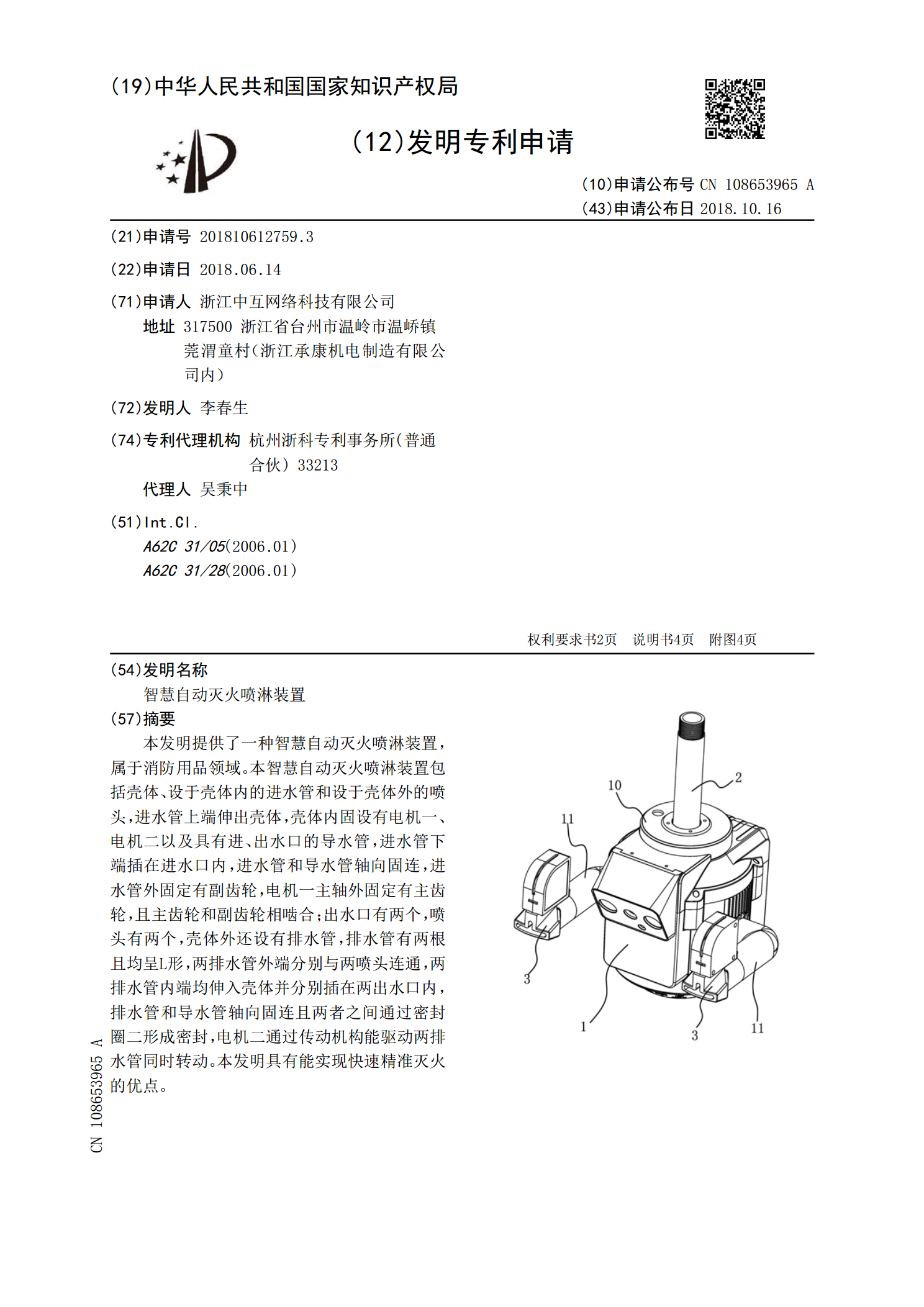

本发明提供了一种智慧自动灭火喷淋装置,属于消防用品领域。本智慧自动灭火喷淋装置包括壳体、设于壳体内的进水管和设于壳体外的喷头,进水管上端伸出壳体,壳体内固设有电机一、电机二以及具有进、出水口的导水管,进水管下端插在进水口内,进水管和导水管轴向固连,进水管外固定有副齿轮,电机一主轴外固定有主齿轮,且主齿轮和副齿轮相啮合;出水口有两个,喷头有两个,壳体外还设有排水管,排水管有两根且均呈L形,两排水管外端分别与两喷头连通,两排水管内端均伸入壳体并分别插在两出水口内,排水管和导水管轴向固连且两者之间通过密封圈二形

硫化机自动吹模装置.pdf

本发明公开了一种硫化机自动吹模装置,包括圆周分布设于上蒸锅外锅面下部的吹模机构,各吹模机构包括安装于移动部件上的喷头,所述移动部件包括在动力元件带动下于直线导轨底部径向滑动的滑块,所述喷头通过喷座安装于滑块上,喷头的安装位置低于上蒸锅的底部,喷头的喷嘴朝向为斜向内上方。本发明可用于对轮胎定型硫化机中上模具的吹喷,由于采用吹模气缸驱动喷头进行吹模,不需要人工操作,实现了自动化作业。

混凝土桥墩自动喷淋养护装置.pdf

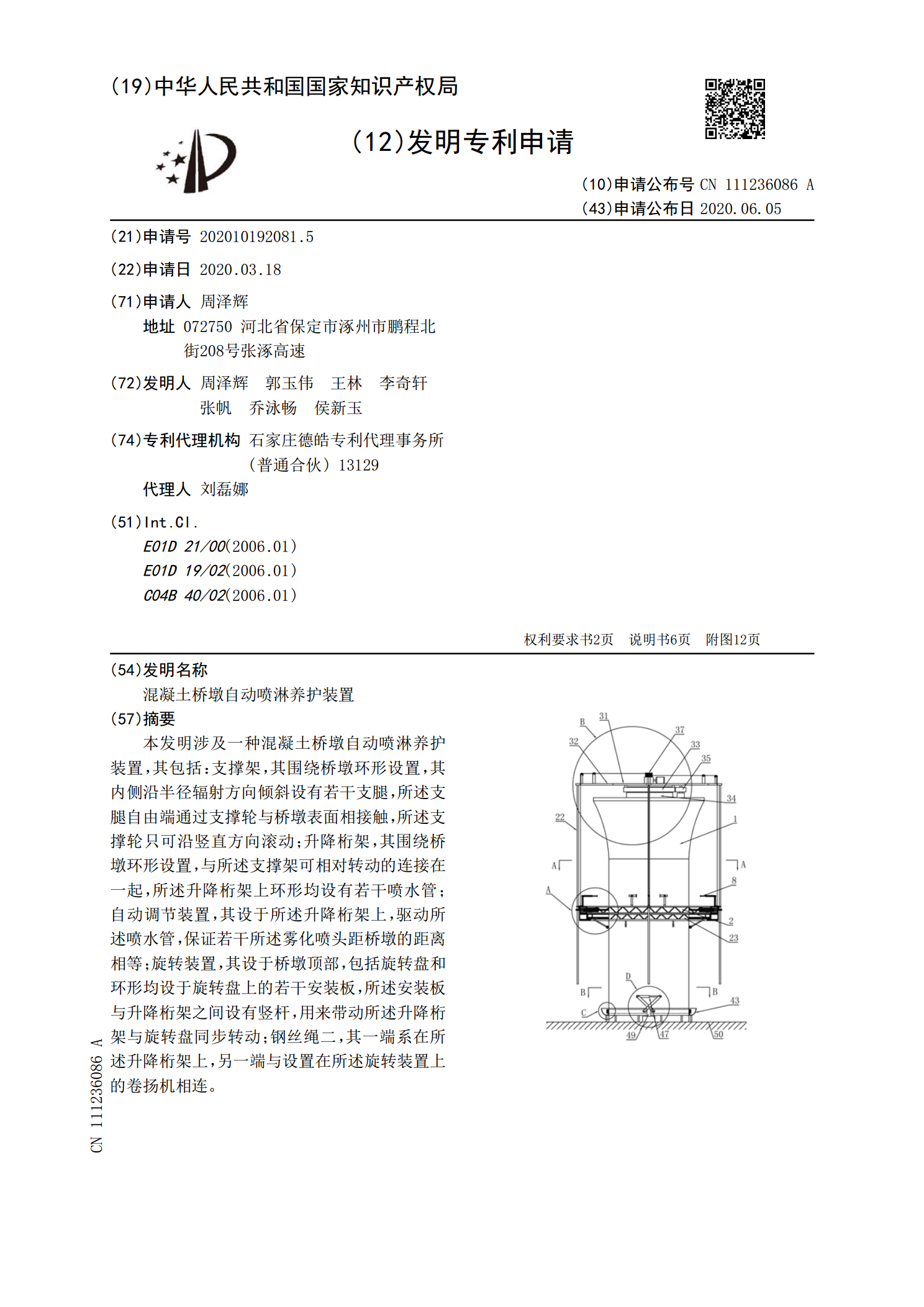

本发明涉及一种混凝土桥墩自动喷淋养护装置,其包括:支撑架,其围绕桥墩环形设置,其内侧沿半径辐射方向倾斜设有若干支腿,所述支腿自由端通过支撑轮与桥墩表面相接触,所述支撑轮只可沿竖直方向滚动;升降桁架,其围绕桥墩环形设置,与所述支撑架可相对转动的连接在一起,所述升降桁架上环形均设有若干喷水管;自动调节装置,其设于所述升降桁架上,驱动所述喷水管,保证若干所述雾化喷头距桥墩的距离相等;旋转装置,其设于桥墩顶部,包括旋转盘和环形均设于旋转盘上的若干安装板,所述安装板与升降桁架之间设有竖杆,用来带动所述升降桁架与旋转