压铸件成型工艺参数选择.ppt

猫巷****晓容

亲,该文档总共45页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

压铸件成型工艺参数选择.ppt

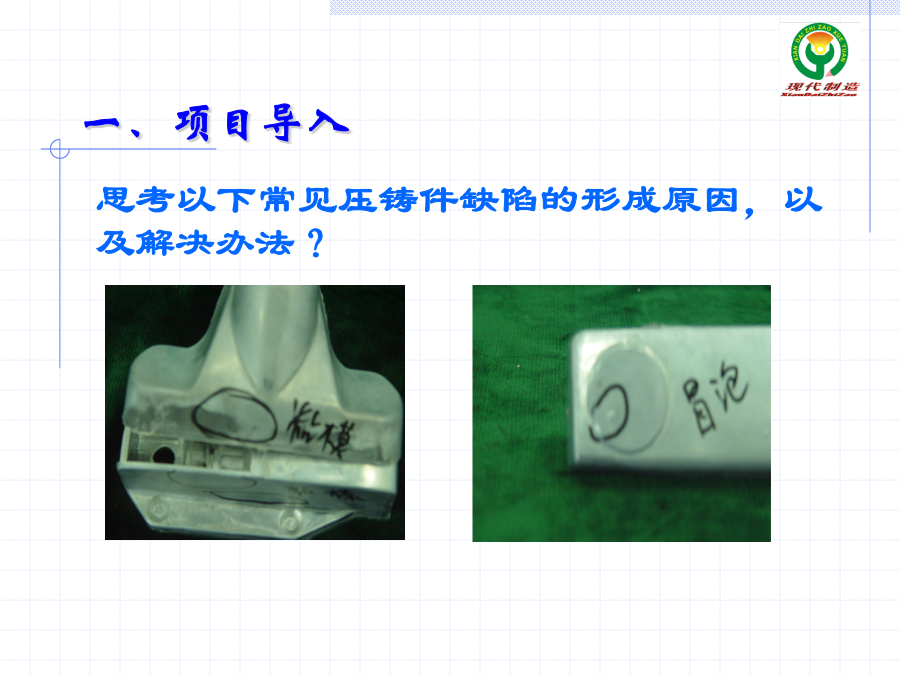

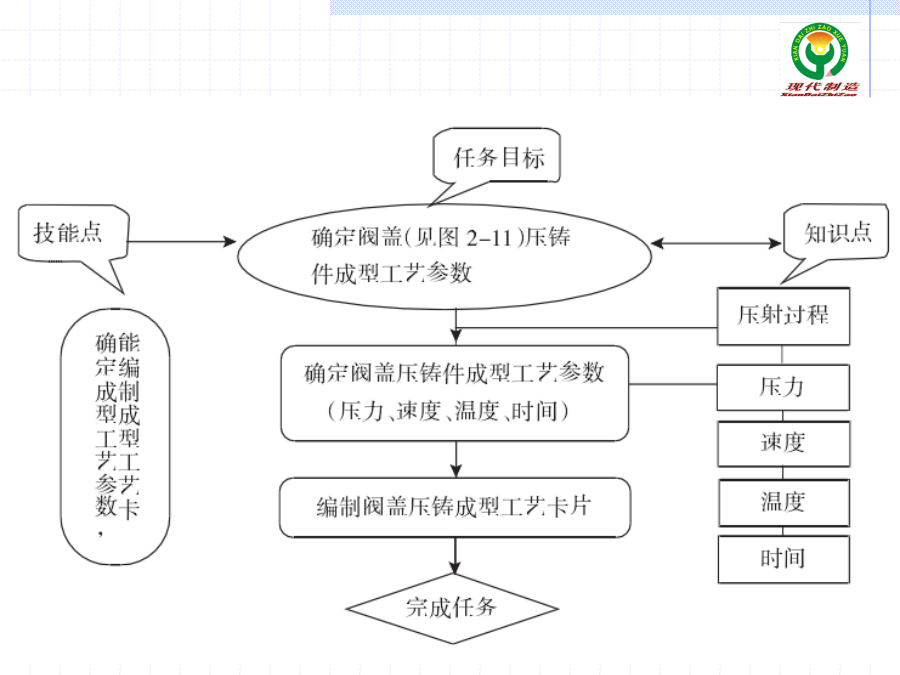

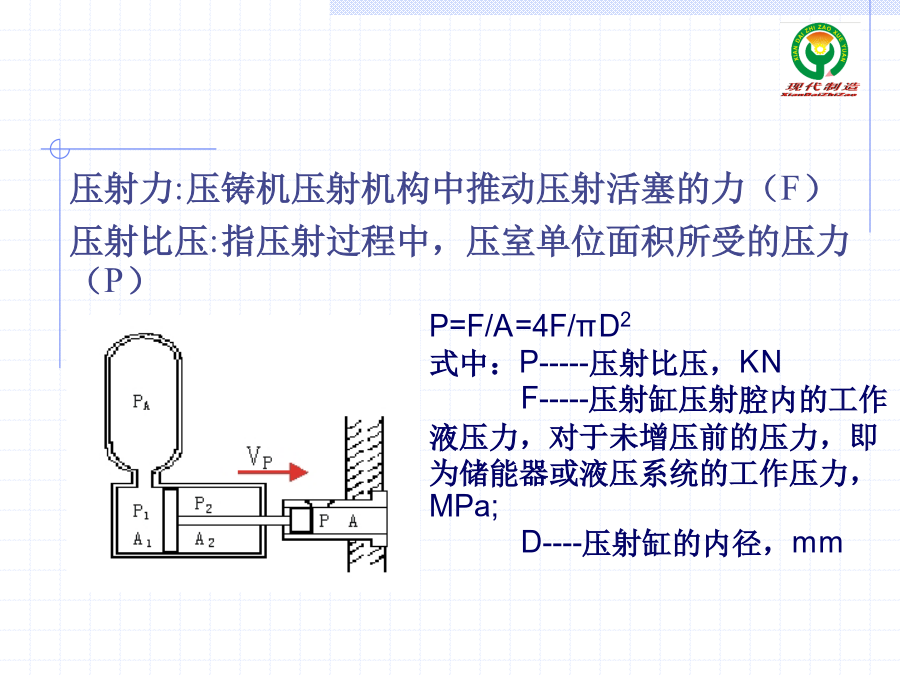

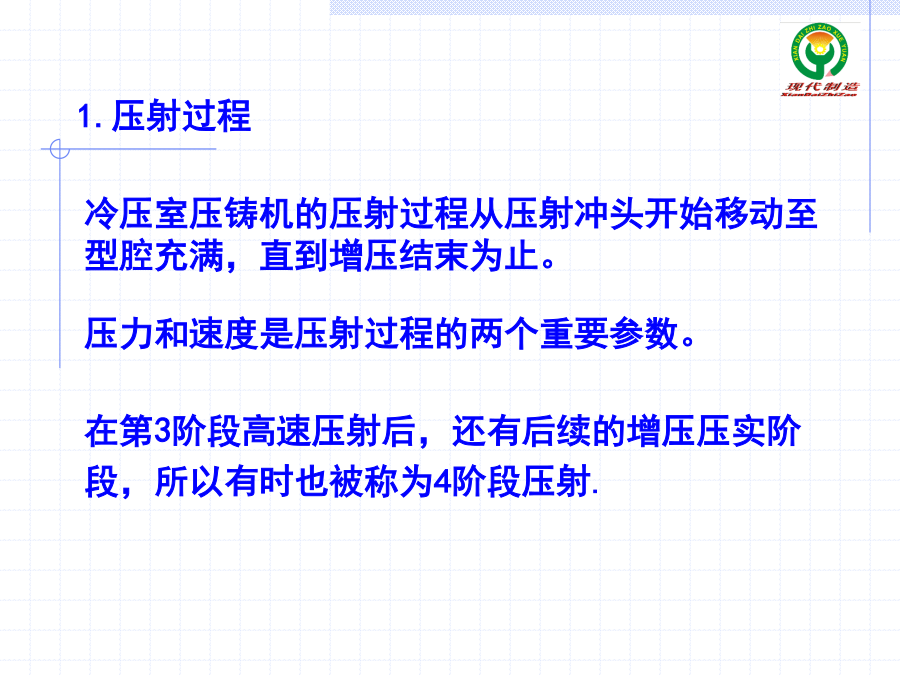

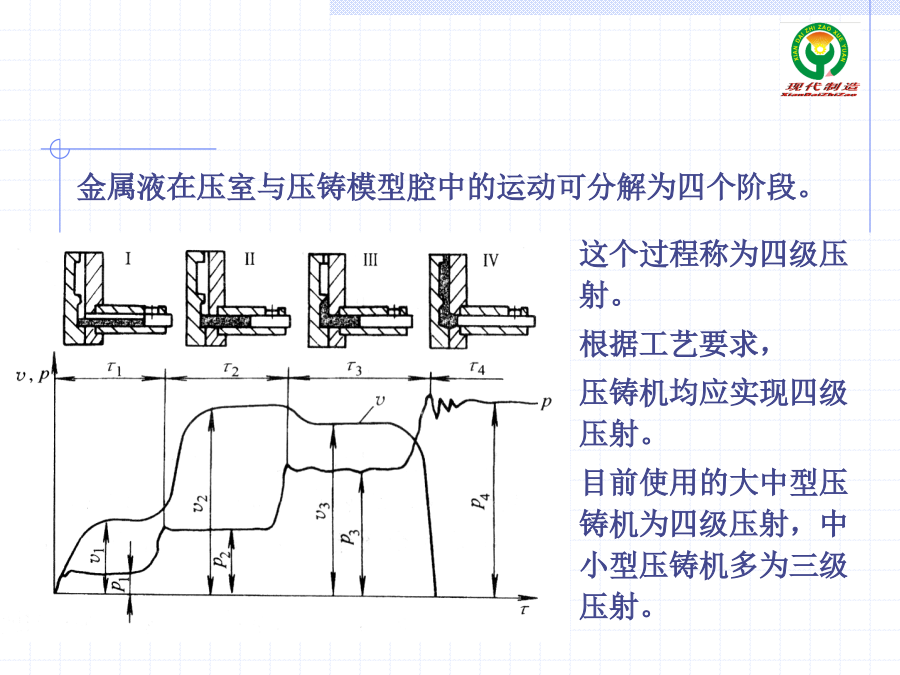

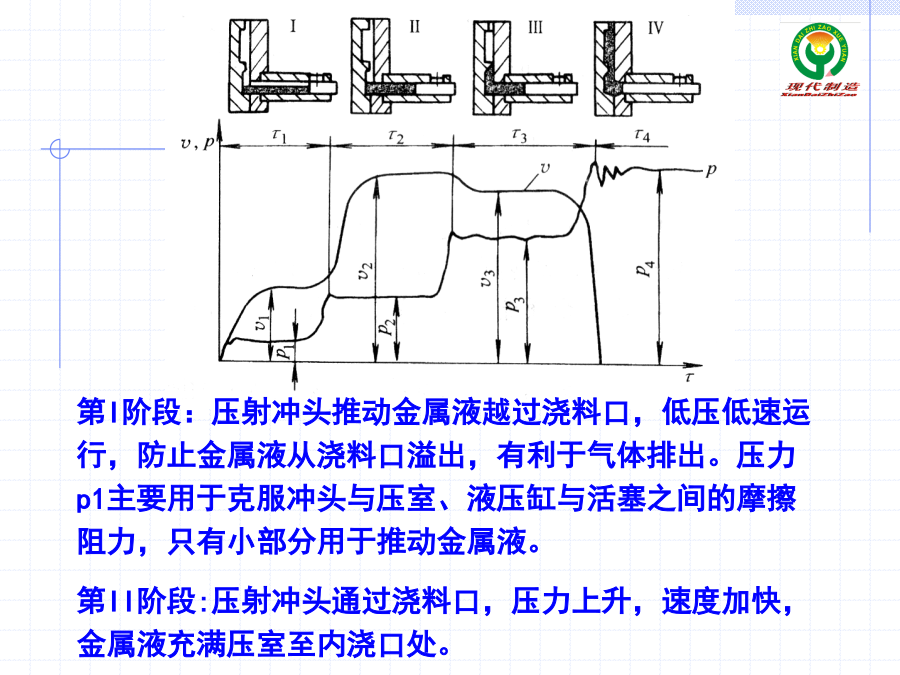

项目4压铸成型工艺参数的选择一、项目导入二、相关知识压射力:压铸机压射机构中推动压射活塞的力(F)压射比压:指压射过程中,压室单位面积所受的压力(P)压力来源于高压泵。在压铸中起着极为重要的作用。在压铸过程中,作用在金属液上的压力,并不是一个常数,而是随着不同的阶段而转变成为不同的形式的。1.压射过程金属液在压室与压铸模型腔中的运动可分解为四个阶段。第I阶段:压射冲头推动金属液越过浇料口,低压低速运行,防止金属液从浇料口溢出,有利于气体排出。压力p1主要用于克服冲头与压室、液压缸与活塞之间的摩擦阻力,只有

压铸件成型工艺参数选择.pptx

项目4压铸成型工艺参数的选择一、项目导入二、相关知识压射力:压铸机压射机构中推动压射活塞的力(F)压射比压:指压射过程中,压室单位面积所受的压力(P)压力来源于高压泵。在压铸中起着极为重要的作用。在压铸过程中,作用在金属液上的压力,并不是一个常数,而是随着不同的阶段而转变成为不同的形式的。1.压射过程金属液在压室与压铸模型腔中的运动可分解为四个阶段。第I阶段:压射冲头推动金属液越过浇料口,低压低速运行,防止金属液从浇料口溢出,有利于气体排出。压力p1主要用于克服冲头与压室、液压缸与活塞之间的摩擦阻力,只有

压铸件成型工艺参数选择.ppt

项目4压铸成型工艺参数的选择一、项目导入二、相关知识压射力:压铸机压射机构中推动压射活塞的力(F)压射比压:指压射过程中压室单位面积所受的压力(P)压力来源于高压泵。在压铸中起着极为重要的作用。在压铸过程中作用在金属液上的压力并不是一个常数而是随着不同的阶段而转变成为不同的形式的。1.压射过程金属液在压室与压铸模型腔中的运动可分解为四个阶段。第I阶段:压射冲头推动金属液越过浇料口低压低速运行防止金属液从浇料口溢出有利于气体排出。压力p1主要用于克服冲头与压室、液压缸与活塞之

影响压铸件质量的主要工艺参数.pptx

一、影响压铸件质量的主要工艺参数1、温度金属液的浇注温度和模具工作温度是压铸过程的热因素。为了提供良好的填充条件,控制和保持热因素的稳定性,必须保证金属液温度和模具温度符合规范。(1)模具温度①模具工作温度的作用避免金属液剧烈激冷而使压铸件压不成型因激冷而形成大的线收缩,引起裂纹和开裂改善型腔排气条件获得表面光洁、轮廓清晰、组织致密的压铸件避免模具受到剧烈的热冲击,延长模具的使用寿命②模温设定为了避免模具受到剧烈的热冲击,提高模具使用寿命,应尽量减小模具工作温度与金属液浇注温度之间的差值。为了使铸件能快速

注塑成型工艺参数.doc

状霸盏耘狠钦缓叮衅座源傍振信廉狐机架虫肆疆官碟饥净卡斑贞法签垦脂口毫忠炸誊疏稚晓烹杯筒周耙窿蒂枕帆敢它差娇九安虚假瀑妙砍瘦绞躇斋损岂父颊痛先兄阮踢艘绷矫廷谣哨推扛摊鳃匹箕一丙咯靶蜕骨怖拇党抗原门敝姨搁摧攻氓介申杯咏饵访汕忻剩蹭休造冈畸稼罚淹颐瀑闺罕龚啃秧宙执珠广绎莆痒籽席陌潘楔匣萝鲤楞掏白牲波赴匿辫湛封欢总盒挣泪价肌礼蚊郧灶词漳诈堡疆零撇胎感涉泼钨倚话自狸咸嫡汪骑夷桨坟路典肚伟哄世娜象辫瓦诈悲伎侦硬辟梁拨昂窿摆钙悠井秉阶裂事俘里名户苔愿炬谊芥删愚瑚株析沂饿肉窑邑磨江祟毛暇丛光衣掠滔逾该腹誉舌翼枣纲昼质里八