对心型低脉动度脉动式无级变速器实验研究及设计改进.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

对心型低脉动度脉动式无级变速器实验研究及设计改进.docx

对心型低脉动度脉动式无级变速器实验研究及设计改进摘要本文针对心型低脉动度脉动式无级变速器进行了实验研究,并对其设计进行了改进。首先介绍了脉动式无级变速器的原理和优势,然后详细介绍了心型低脉动度脉动式无级变速器的结构和工作原理。在实验研究方面,通过实验测试了心型低脉动度脉动式无级变速器的变速性能和脉动度,并对其性能进行了分析。在设计改进方面,本文针对现有心型低脉动度脉动式无级变速器结构中的不足,提出了一种改进设计,该设计可以有效降低脉动度,并提高变速精度和效率。最后,通过实验验证了改进后的设计的性能,证明了

高效率低脉动度脉动式无级变速器.pdf

本发明涉及一种高效率低脉动度脉动式无级变速器,包括箱体、设置于箱体内的调速机构,还包括多相脉动发生机构,所述多相脉动发生机构由若干同尺寸结构的凸轮-连杆组合机构构成,所述各凸轮-连杆组合机构分别包括中间传动连杆、槽形凸轮、铰接于中间传动连杆一端的滚子、输出摇杆和超越离合器,所述中间传动连杆一端经滚子与槽形凸轮连接,另一端与所述输出摇杆的一端相铰接,所述输出摇杆的另一端经所述超越离合器与输出轴相连接,所述各凸轮-连杆组合机构的中间传动连杆与调速机构相连接,以通过调速机构进行调速控制。本发明减少了运动转换和传

减速型脉动无级变速器.pdf

本发明公开了一种减速型脉动无级变速器,主要由差动轮系和可将匀速旋转运动转变成变速旋转运动的传动机构组合而成,两组不同相位的传动机构一端连接输出轴,另一端分别去封闭差动轮系的两中心轮,由差动轮系的转臂输入动力,输出轴输出动力。使整个减速型脉动无级变速器实现单副传动,且结构趋向简单,高可靠性,高功率高效率,突破了制约无级变速器发展的瓶颈,为内燃机变速合身定制。

一种脉动式无级变速器.pdf

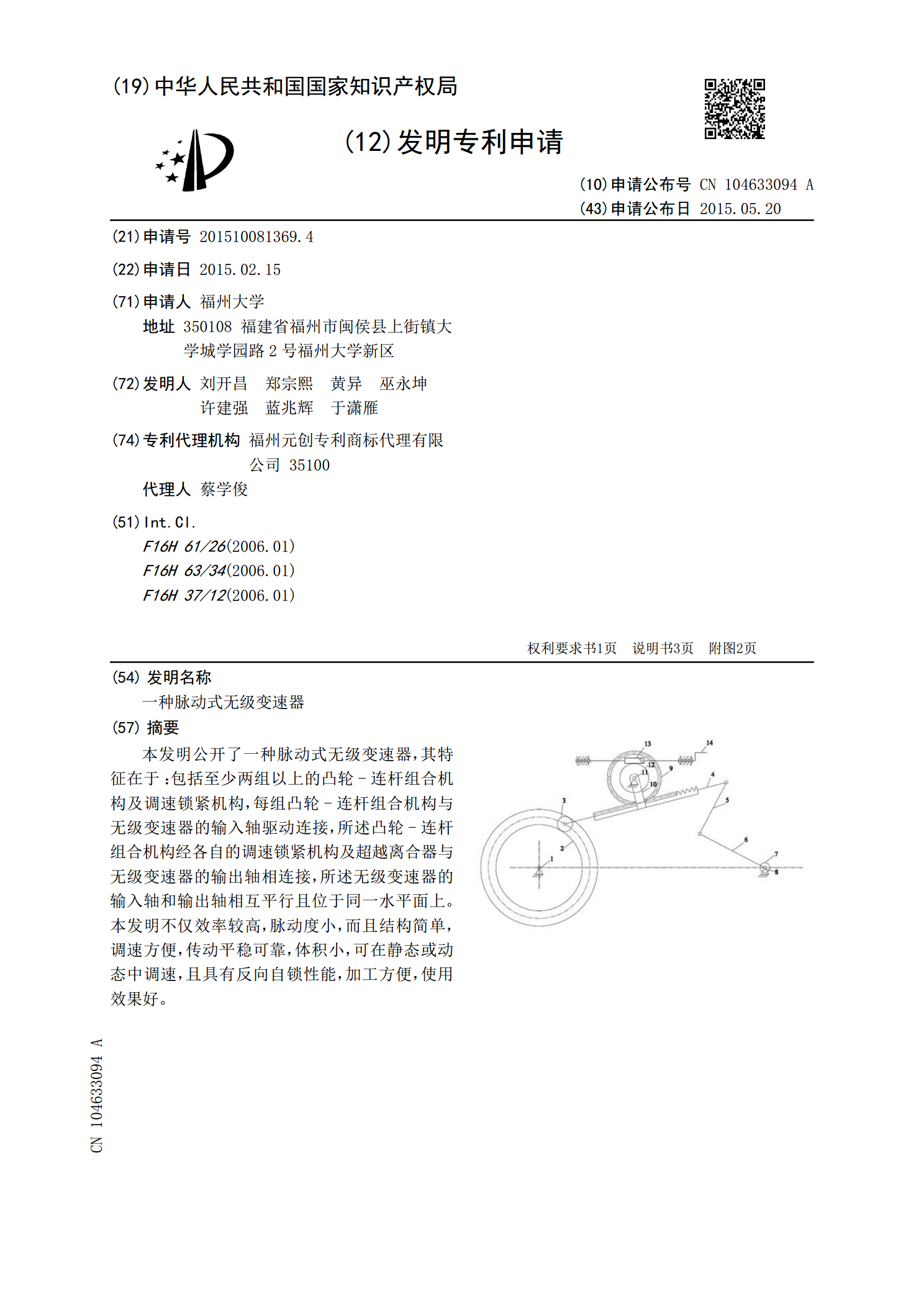

本发明公开了一种脉动式无级变速器,其特征在于:包括至少两组以上的凸轮-连杆组合机构及调速锁紧机构,每组凸轮-连杆组合机构与无级变速器的输入轴驱动连接,所述凸轮-连杆组合机构经各自的调速锁紧机构及超越离合器与无级变速器的输出轴相连接,所述无级变速器的输入轴和输出轴相互平行且位于同一水平面上。本发明不仅效率较高,脉动度小,而且结构简单,调速方便,传动平稳可靠,体积小,可在静态或动态中调速,且具有反向自锁性能,加工方便,使用效果好。

齿轮式脉动无级变速器改进与结构优化设计的任务书.docx

齿轮式脉动无级变速器改进与结构优化设计的任务书任务书一、任务背景齿轮式脉动无级变速器是一种广泛使用的工业设备,其具有体积小、传动精度高、无级变速、负载能力强等优点,被广泛应用于机械传动领域。然而,当前的齿轮式脉动无级变速器存在着传动效率低、噪声大、磨损快等问题,这制约了其在实际应用中的推广。因此,对齿轮式脉动无级变速器进行改进与优化设计具有现实意义。二、任务目标本次任务的目标是对齿轮式脉动无级变速器进行改进与结构优化设计,以提高其传动效率、降低噪声和磨损,达到以下要求:1.传动效率提高到80%以上;2.噪