一种电子元件贴装机.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电子元件贴装机.pdf

本发明公开了一种电子元件贴装机,贴装机构包括吸嘴、控制吸嘴旋转运动的第一电机、控制吸嘴上下运动的第二电机、控制吸嘴吸料和放料的气管,第二电机安装于贴装机构的上部,第一电机安装于贴装机构前部的一个连接件上,该连接件垂直于吸嘴;第一电机通过旋转运动同步带和旋转运动同步带轮,控制吸嘴旋转运动;第二电机通过上下运动同步带和上下运动同步带轮,控制第二电机上下运动。贴片机结构具有两个自由度,其贴装头上的吸嘴上下运动和旋转运动,吸取元件并执行贴装操作。其旋臂机械手的旋转角度由计算机控制,贴装位置固定,通过贴片平台的平移

一种轴向电子元件贴装形状自动整型包装机.pdf

本发明涉及一种电子产品加工技术领域,尤其涉及一种轴向电子元件贴装形状自动整型包装机,包括设置于机架上用于对引脚整型的整型机构、用于驱动所述整型机构的传动机构、用于传送电子元件供料机构,所述整型机构与所述传动机构相连接,在所述整型机构的下方设置有用于电子元件包装的包装机构,本发明的优点在于:由整型机构、传动机构、供料机构、包装机构等机构组成的一种轴向电子元件贴装形状自动整型包装机,可达到对包装机的通风效果的改善,有效减少包装机运行时的积尘、水汽等影响,同时实现电子元件引脚整型、裁剪、修剪、供料、包装等工序的

一种大型电子元件贴插头及其贴插方法.pdf

本发明公开了一种大型电子元件贴插头及其贴插方法,贴插头包括贴插头支座、同步带装置一、控制电机一、L型滑块、夹紧气缸、同步带装置二、控制电机二、夹头、花键轴、花键轴套一、花键轴套二、拉杆和推力轴承;在夹紧气缸的动作下,通过拉杆能控制夹头处于夹紧或松开状态,从而利用夹头夹紧或松开大型电子元件;通过控制电机一转动,同步带一能带动L型滑块沿垂向上、下移动,从而带动夹紧气缸、拉杆、花键轴、花键轴套二和夹头一起移动;同步带装置二的从动轮二与花键轴套一的外周面固接,通过控制电机二转动,能带动从动轮二转动,从而依次带动花

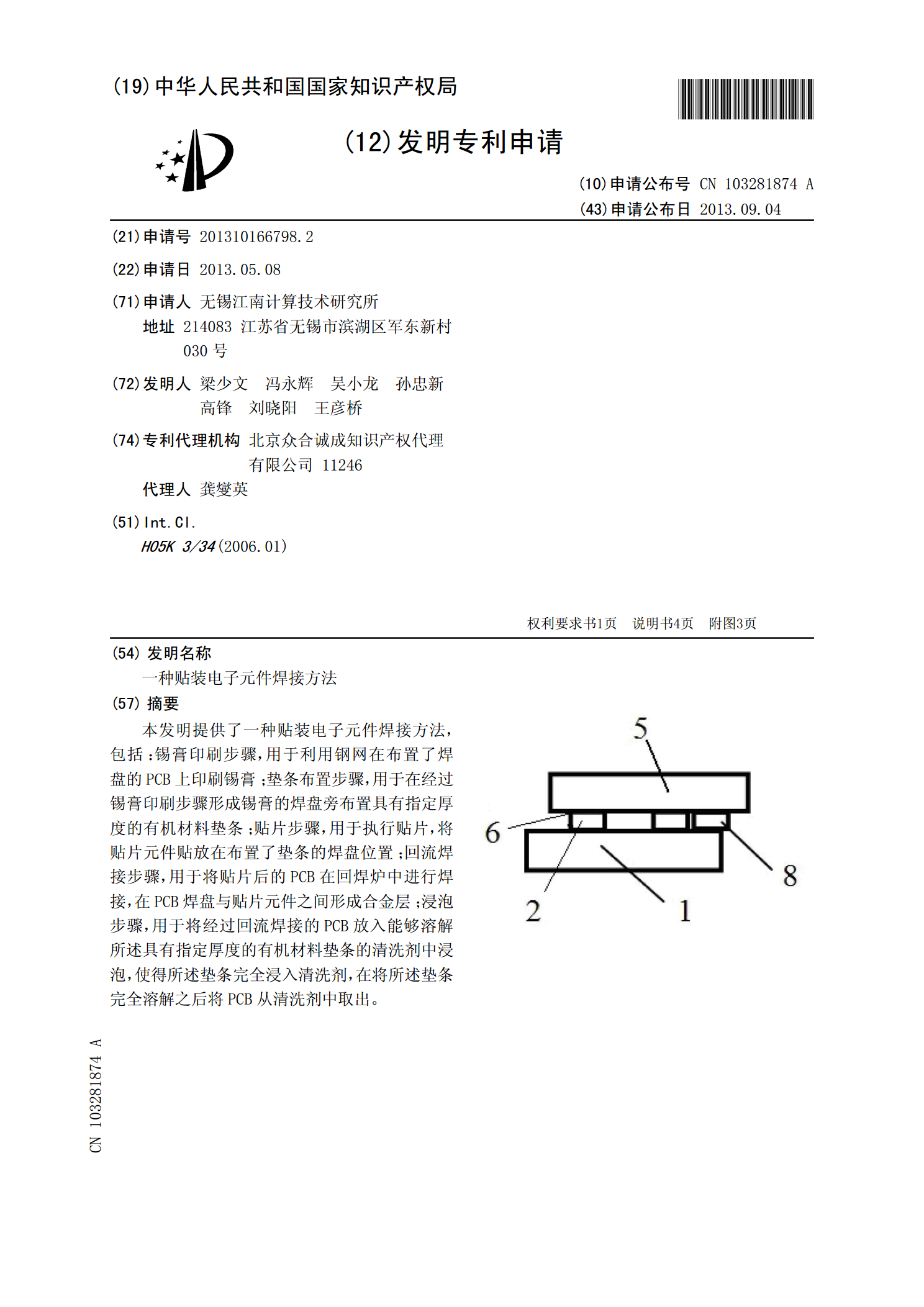

一种贴装电子元件焊接方法.pdf

本发明提供了一种贴装电子元件焊接方法,包括:锡膏印刷步骤,用于利用钢网在布置了焊盘的PCB上印刷锡膏;垫条布置步骤,用于在经过锡膏印刷步骤形成锡膏的焊盘旁布置具有指定厚度的有机材料垫条;贴片步骤,用于执行贴片,将贴片元件贴放在布置了垫条的焊盘位置;回流焊接步骤,用于将贴片后的PCB在回焊炉中进行焊接,在PCB焊盘与贴片元件之间形成合金层;浸泡步骤,用于将经过回流焊接的PCB放入能够溶解所述具有指定厚度的有机材料垫条的清洗剂中浸泡,使得所述垫条完全浸入清洗剂,在将所述垫条完全溶解之后将PCB从清洗剂中取出。

一种芯片加工用贴装机.pdf

本发明公开了芯片加工生产技术领域的一种芯片加工用贴装机,包括底座,底座的顶端两侧均设置传送导轨,底座内开有水平凹槽,其内设置丝杆,丝杆上滑动套接丝杆滑块,丝杆滑块穿过底座与基板连接,底座的顶端两侧均设置立柱,立柱均与拉杆连接,两组拉杆之间设置托板,托板上设置前后导轨,前后导轨上放置芯片,两组立柱顶端之间设置横杆,横杆的中间处设置固定座,固定座的底端与前后导杆连接,前后导杆上滑动套接前后滑块,前后滑块的底端通过连接杆与夹块连接,左侧立柱与左支杆连接,左支杆上设置滴胶筒,右侧立柱与右支杆连接,右支杆上滑动套接