减少渣量的转炉工艺研究与实践.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

减少渣量的转炉工艺研究与实践.docx

减少渣量的转炉工艺研究与实践标题:减少渣量的转炉工艺研究与实践摘要:钢铁行业是全球资源消耗量较大的行业之一,同时也是重要的能源消耗行业。在钢铁生产过程中,转炉炼钢是一种常用的工艺,它对于提高炼钢效率和降低成本起到重要作用。然而,转炉炼钢过程中产生的渣量较大,给环境和资源带来了一定的压力。本文在对转炉炼钢工艺原理进行分析的基础上,结合实际情况研究了减少渣量的转炉工艺,并通过实践验证了该工艺的可行性和效果。最后,提出了进一步改进和优化的建议。关键词:转炉炼钢;渣量;环境保护;资源利用;工艺改进一、引言转炉是炼

一种减少渣量的转炉炼钢法.pdf

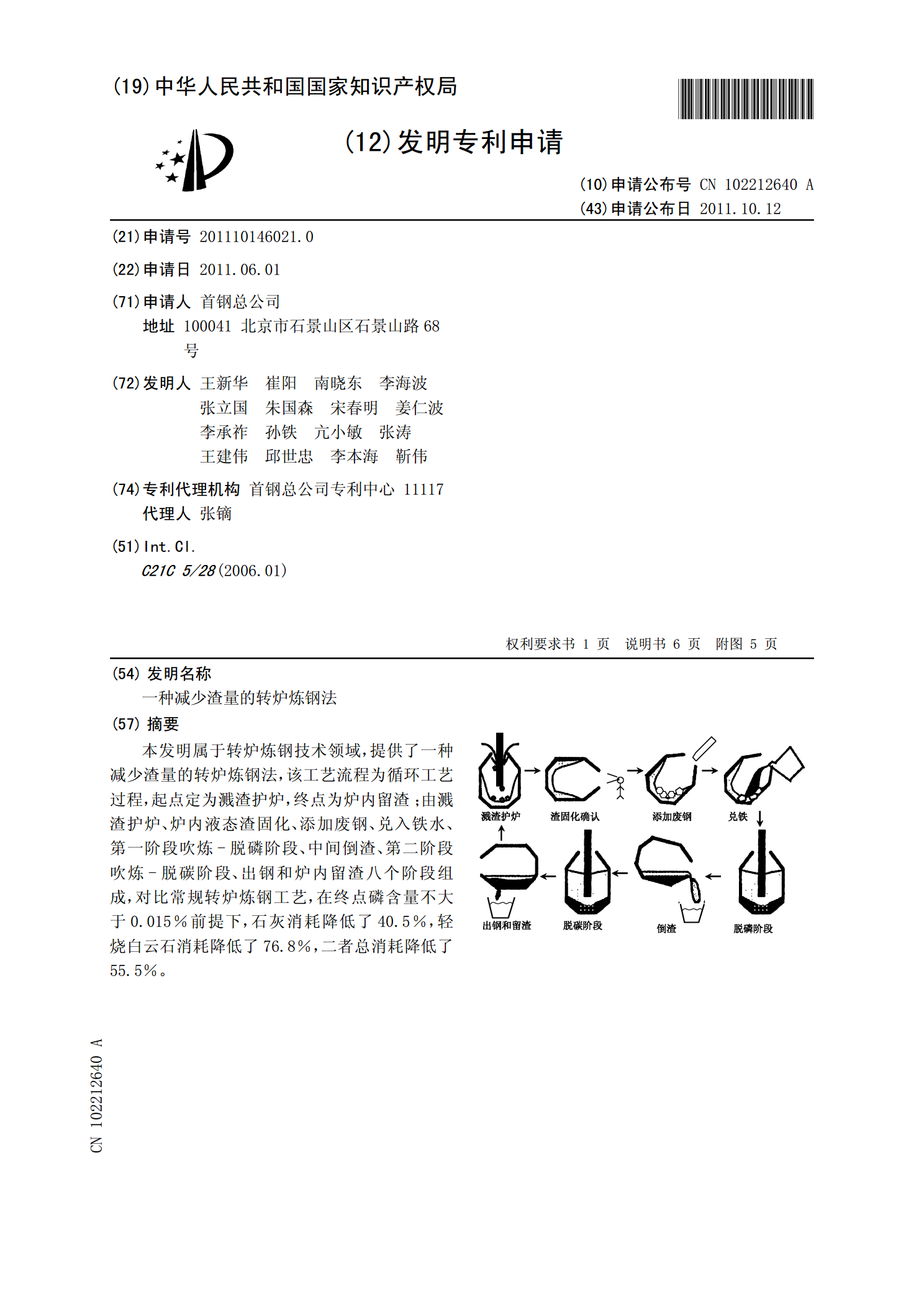

本发明属于转炉炼钢技术领域,提供了一种减少渣量的转炉炼钢法,该工艺流程为循环工艺过程,起点定为溅渣护炉,终点为炉内留渣;由溅渣护炉、炉内液态渣固化、添加废钢、兑入铁水、第一阶段吹炼-脱磷阶段、中间倒渣、第二阶段吹炼-脱碳阶段、出钢和炉内留渣八个阶段组成,对比常规转炉炼钢工艺,在终点磷含量不大于0.015%前提下,石灰消耗降低了40.5%,轻烧白云石消耗降低了76.8%,二者总消耗降低了55.5%。

200吨转炉大出钢口减少带渣量操作研究与应用.docx

200吨转炉大出钢口减少带渣量操作研究与应用200吨转炉大出钢口减少带渣量操作研究与应用摘要:转炉钢铁生产是目前钢铁行业中主要的生产工艺之一,钢水的质量对于产品的质量及性能有着重要的影响。本文以200吨转炉大出钢口减少带渣量操作为研究对象,分析并总结了目前已有的相关研究成果,并对其进行了比较和评价。通过实验证明,适当调整氧吹工艺参数可以有效地减少钢铁转炉过程中的带渣量,提高产品质量。关键词:转炉钢铁生产;大出钢口;带渣量;操作研究1.引言随着我国经济的不断发展,钢铁行业的需求量也在不断增加。钢铁生产过程中

转炉留渣双渣工艺实践.docx

转炉留渣双渣工艺实践随着工业化进程的加速和钢铁产量的不断增加,钢铁生产过程中所产生的废渣已成为一种大量产生并占用大量场地的生产成本。转炉留渣是一种主要来源于钢铁冶炼和炼钢产生的废渣,其具有高硅、高铝和高钙等成分,是一种常规非金属矿产资源,可以作为建筑材料和硅酸盐水泥生产的原材料。然而,传统的转炉留渣的处理方法存在一些问题,如废弃物数量大、处置费用高等问题。为此,转炉留渣双渣工艺应运而生,通过将转炉留渣与炉渣混合处理,能够有效地提高废渣资源综合利用效率。一、双渣工艺原理转炉留渣双渣工艺是一种利用炉渣和转炉留

减少转炉原辅料消耗的单渣冶炼工艺的优化研究.docx

减少转炉原辅料消耗的单渣冶炼工艺的优化研究减少转炉原辅料消耗的单渣冶炼工艺的优化研究摘要:转炉冶炼工艺是钢铁行业中非常重要的一种冶炼方法,然而,传统的转炉冶炼工艺存在原辅料消耗较多的问题。本文通过研究和分析,提出了一种减少转炉原辅料消耗的单渣冶炼工艺优化方案。该方案通过合理设计冶炼参数以及优化操作流程,有效地降低了焦比、石灰石消耗量等原辅料消耗指标,提高了冶炼效率和炉渣作用性能。实验证明,该优化方案能够显著改善转炉冶炼工艺,减少原辅料消耗,达到资源节约和环境保护的目的。关键词:转炉冶炼;原辅料消耗;单渣冶