液体动静压轴承的油腔结构特性分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

液体动静压轴承的油腔结构特性分析.docx

液体动静压轴承的油腔结构特性分析液体动静压轴承是一种常用于高速转动设备中的关键轴承,其优点包括高精度、低摩擦、长寿命等。而轴承的油腔结构特性对其性能有着重要的影响。本文将从油腔结构的设计原理、流体动力学特性以及实际应用等方面,对液体动静压轴承的油腔结构特性进行分析。一、设计原理:液体动静压轴承的油腔结构设计原理主要包括以下几个方面:1.油腔形状设计:油腔形状应满足压力分布均匀、液体流动平稳、摩擦损失小的要求。常见的油腔形状包括圆形、椭圆形、长方形等,具体选取取决于工作条件和轴承的尺寸。2.油腔尺寸设计:油

基于CFD液体动静压球轴承的承载特性分析.docx

基于CFD液体动静压球轴承的承载特性分析基于CFD液体动静压球轴承的承载特性分析摘要:随着工程技术的不断发展,液体动静压球轴承在各种机械设备中得到广泛应用。液体动静压球轴承是一种通过液体静压力和动压力来支撑和定位转轴的装置。本文基于计算流体动力学(CFD)方法,通过分析液体动静压球轴承的承载特性,以求解该轴承的力学性能,为进一步优化设计提供参考。1.引言液体动静压球轴承是一种具有高精度、高速度和高负载能力的转轴支撑装置。它通过轴向和径向的液膜压力来支撑转轴,实现转轴与轴承壳之间的分离,减轻轴承的磨损和摩擦

环形油腔液体静压推力轴承动态特性的影响因素研究.pptx

添加副标题目录PART01PART02环形油腔液体静压推力轴承的结构环形油腔液体静压推力轴承的工作原理PART03油腔形状对动态特性的影响油液粘度对动态特性的影响油液温度对动态特性的影响供油压力对动态特性的影响轴承刚度对动态特性的影响轴承阻尼对动态特性的影响PART04实验设备与实验方法实验结果与分析实验结论与建议PART05优化设计方法与流程优化设计实例与结果分析优化设计结论与建议PART06在高速旋转机械中的应用在精密测量仪器中的应用在航空航天领域中的应用在其他领域中的应用与展望感谢您的观看

液体静压和动静压滑动轴承动态特性分析计算_许尚贤.pdf

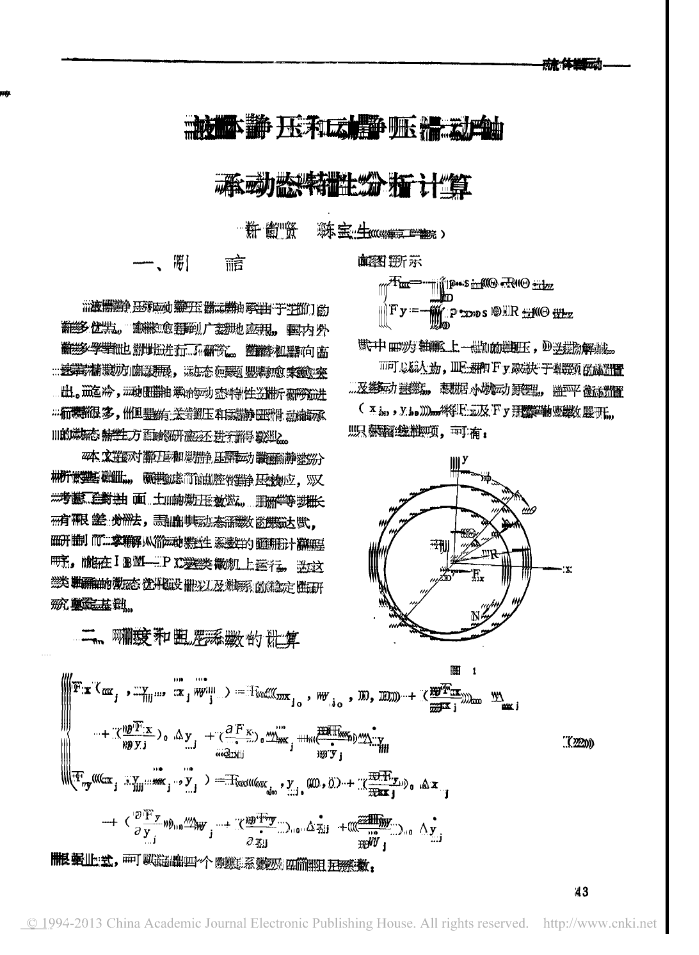

—流体份动—液体静压和动静压滑动轴承动态特性分析计算许尚贤陈宝生(南京工学院)引言如图1所示‘”-序..一z厂F盯柑盼“”D,ppsinOROd一液体静压和动静压滑动轴承由于它们的y“-eosO.R.do.dz许多优点,愈来愈得到广泛地应用,国内外『,p,。。式中为轴承上一点的油压D为求解域许多学者也对此进行了研究随着机器向高,xy,可以认为F和F取决于轴颈的位置速高精度方向发展动态问题显得愈来愈突,,。,及移动速度根据小扰动原理在平衡位置出迄今动压轴承的动态特性分析研究进x。,。,x,,jyJF及y级展

动静压轴承特性分析与设计.docx

动静压轴承特性分析与设计动静压轴承是机械传动领域中常见的关键部件,其主要功能是支撑和定位旋转轴,以减小轴承与轴之间的摩擦与磨损。动静压轴承在各种机械设备中被广泛应用,如汽车发动机、风机、涡轮机等。本论文将对动静压轴承的特性分析与设计进行探讨。一、动静压轴承的工作原理动静压轴承是通过介质的压力来支撑轴承与轴之间的摩擦力,从而减小轴承的磨损与能量损失。它基本上可以分为两个部分:静压部分和动压部分。静压部分通过将气体或液体介质压缩,形成一个高压区域,以支撑轴与轴承之间的接触力。这种压力可以通过传动装置(如齿轮、