生产计划与物料控制管理-生产计划与物料控制.pptx

赫赫****等你

亲,该文档总共179页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

生产计划与物料控制管理-生产计划与物料控制.pptx

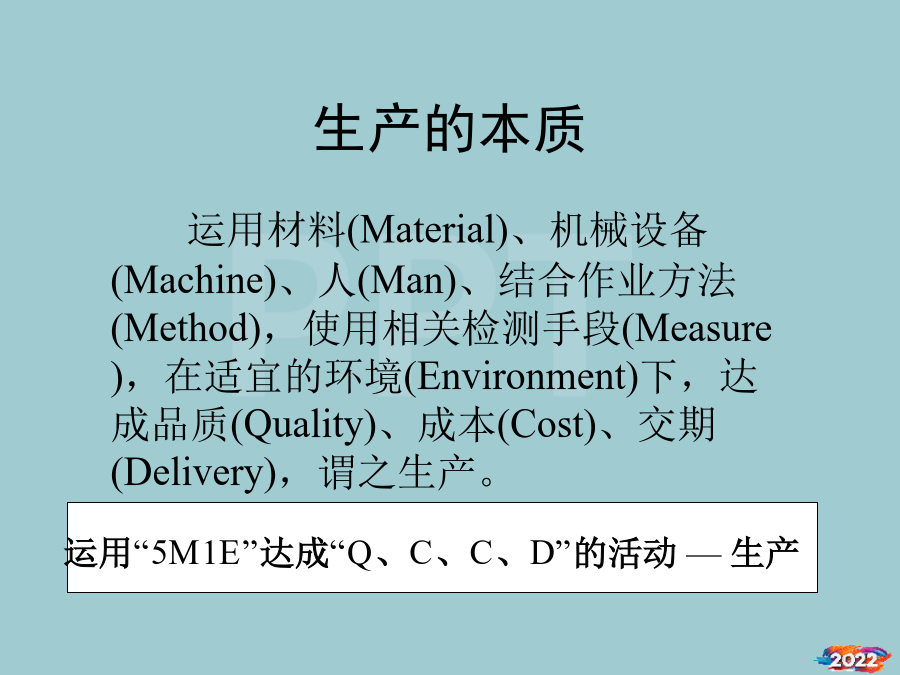

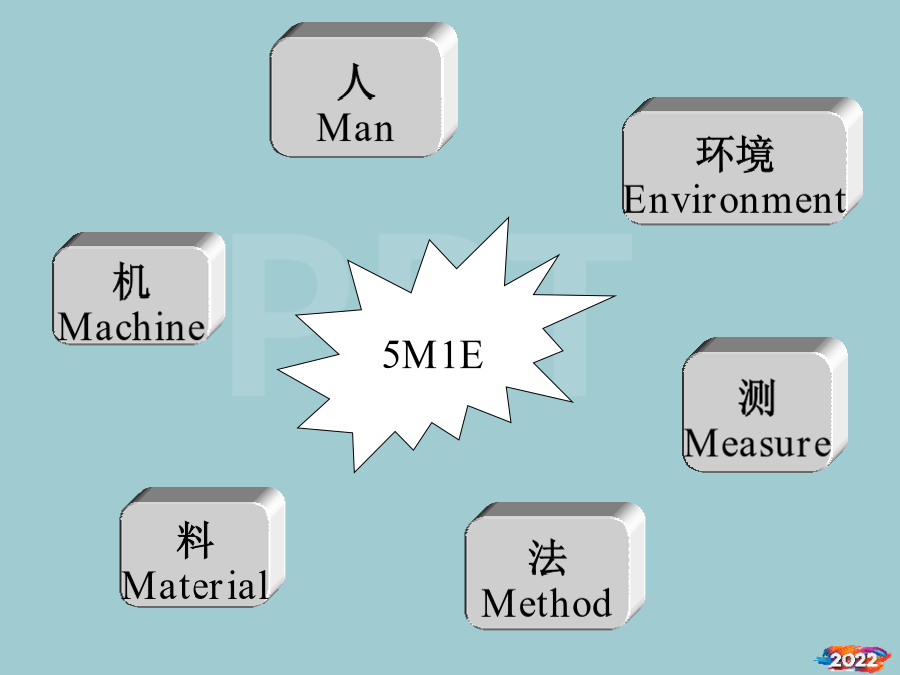

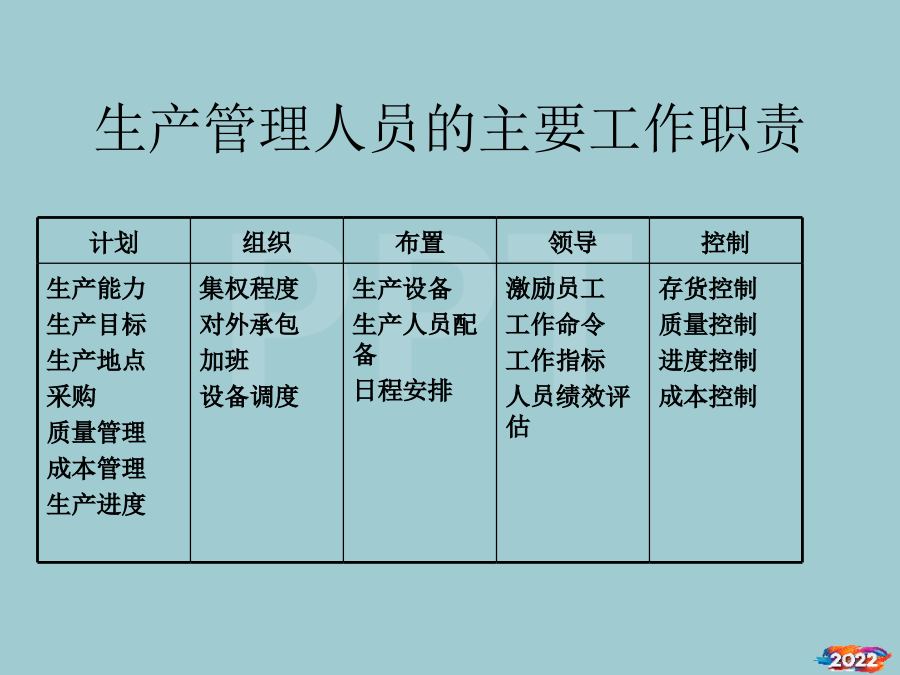

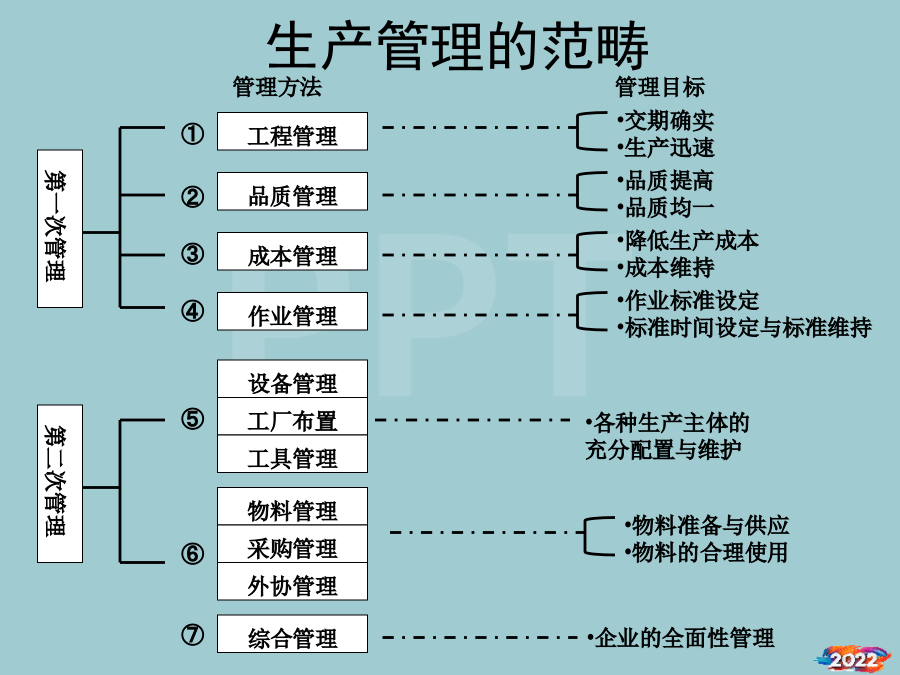

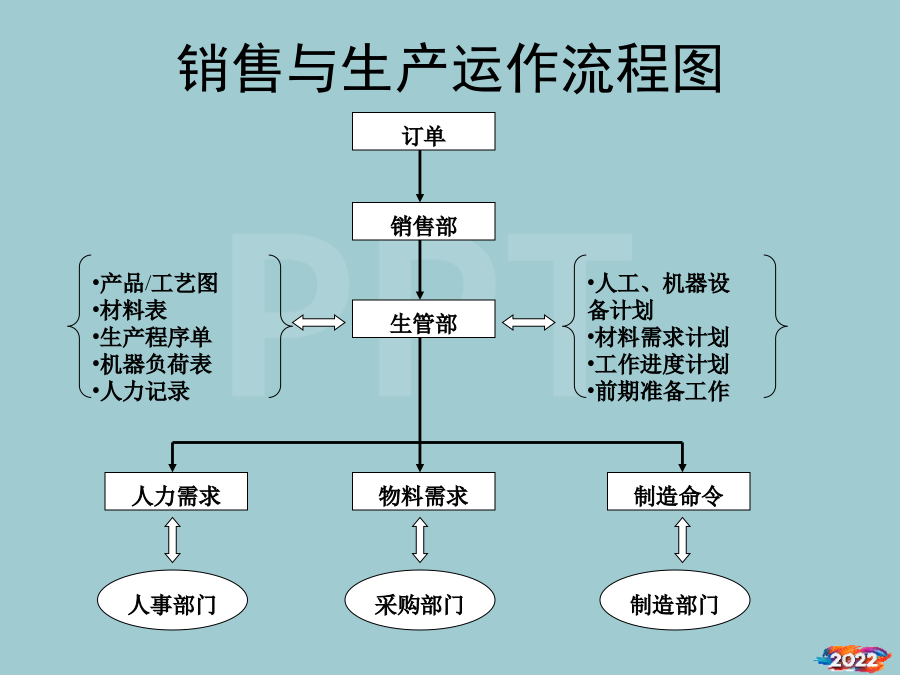

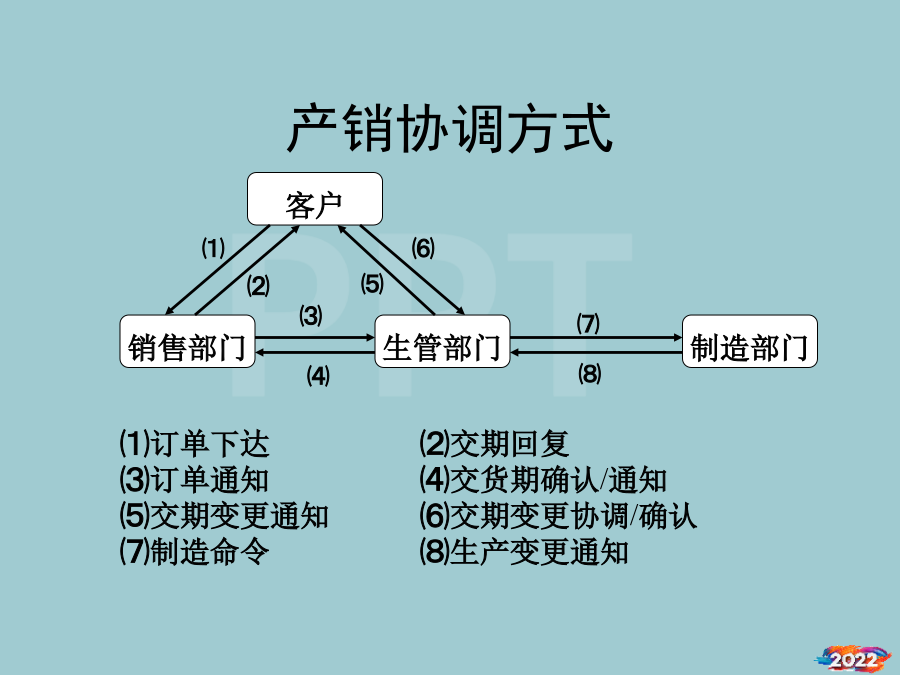

生产计划与物料控制生产的本质5M1E生产管理人员的主要工作职责生产管理的范畴明确的产销组织与部门间的沟通、协调销售与生产运作流程图产销协调方式销售计划、生产计划、出货计划的协调综合性产销计划表定期产销协调会议制度日常产销工作链接流程图生产计划的内涵生产计划的任务生产计划的用途生产计划的种类生产计划的内容生产计划应满足的条件生产计划的标准途程计划途程计划的内容途程计划的要点途程计划的编制途程计划表负荷计划负荷计划的目的和标准负荷计划的要点生产能力的掌握生产能力不足时的对策案例负荷计划步骤个别订货生产型生产计

生产计划与物料控制管理-生产计划与物料控制.pptx

生产计划与物料控制生产的本质5M1E生产管理人员的主要工作职责生产管理的范畴明确的产销组织与部门间的沟通、协调销售与生产运作流程图产销协调方式销售计划、生产计划、出货计划的协调综合性产销计划表定期产销协调会议制度经过多次反复出现,且一次比一次具体、详尽、准确,这就保证了计划实现的可能性更高,保证为实施计划的准备工作有更充分的时间。对人员与机械所具有的生产能力基准值的设定及测定。首先按第一个级别即价格水平排序。⑶对重点管理对象,采取具体有效地措施加以改善。上述计划标准,每逢变化时,应及时修正并予维持!B4,

生产计划与物料控制管理-生产计划与物料控制.ppt

生产计划与物料控制生产的本质5M1E生产管理人员的主要工作职责生产管理的范畴明确的产销组织与部门间的沟通、协调销售与生产运作流程图产销协调方式销售计划、生产计划、出货计划的协调综合性产销计划表定期产销协调会议制度日常产销工作链接流程图生产计划的内涵生产计划的任务生产计划的用途生产计划的种类生产计划的内容生产计划应满足的条件生产计划的标准途程计划途程计划的内容途程计划的要点途程计划的编制途程计划表负荷计划负荷计划的目的和标准负荷计划的要点生产能力的掌握生产能力不足时的对策案例负荷计划步骤个别订货生产型生产计

生产计划与物料控制之物料控制.ppt

06十一月2024三.物料供应的流程四.物料计划A.做好市场预测,掌握物料的市场动态B.收集企业内部相关的数据资料内部数据资料:物料销货定额、生产计划、在制品的数量、产品设计更改、物料供应以及物料消耗的分析、上期物料计划执行中的一些问题、在途及库存物料资料的资源、委托加工的物资资源、预计计划初期的一个资源C.制定有关物料的消耗定额五.相关的若干个概念案例途程计划P—>D或者R—>B都是一个加工过程。总结

生产计划与物料控制之物料控制.pptx

聚成华企在线商学院三.物料供应的流程四.物料计划A.做好市场预测,掌握物料的市场动态B.收集企业内部相关的数据资料内部数据资料:物料销货定额、生产计划、在制品的数量、产品设计更改、物料供应以及物料消耗的分析、上期物料计划执行中的一些问题、在途及库存物料资料的资源、委托加工的物资资源、预计计划初期的一个资源C.制定有关物料的消耗定额五.相关的若干个概念案例途程计划P—>D或者R—>B都是一个加工过程。总结“教育是为美好生活作准备!”——斯宾塞演讲完毕,谢谢观看!