齿轮齿条设计.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

齿轮齿条设计.docx

第四章齿轮设计4.1齿轮参数的选择[8]齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=°,齿条齿数应根据转向轮达到的值来确定。齿轮的转速为n=10r/min,齿轮传动力矩2221N,转向器每天工作8小时,使用期限不低于5年.主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC以上。为减轻质量,壳体用铝合金压铸。4.2齿轮几何尺寸确定[2]齿顶高ha=,ha=17齿根高hf,hf=5.5齿高h=ha

齿轮齿条的设计.docx

1.1.2齿轮齿条的材料选择齿条材料的种类很多,在选择过程中应考虑的因素也很多,主要以以下几点作为参考原则:齿轮齿条的材料必须满足工作条件的要求。应考虑齿轮尺寸的大小、毛坯成形方法及热处理和制造工艺。正火碳钢,不论毛坯制作方法如何,只能用于制作载荷平稳或轻度冲击工作下的齿轮,不能承受大的冲击载荷;调制碳钢可用于制作在中等冲击载荷下工作的齿轮。合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。6)金属制的软齿面齿轮,配对两轮齿面的

齿轮齿条的设计过程.pdf

齿轮齿条的设计过程一、前言齿轮齿条是机械传动中常见的零件,它们能够将旋转运动转化为直线运动或者将直线运动转化为旋转运动。齿轮齿条的设计是机械设计中的基础内容之一,本文将详细介绍齿轮齿条的设计过程。二、基本概念1.齿轮:齿轮是一种用于传递动力和转矩的机械元件,通常由多个啮合的齿组成。2.齿条:齿条是一种带有等距齿形的直线零件,通常用于与齿轮配合以实现直线运动。3.模数:模数是用于描述齿轮尺寸的参数,它表示每个齿所占据的圆周长度与模数之比。4.压力角:压力角是指啮合时两个啮合面上法线方向与切向方向之间的夹角。

齿轮齿条设计计算.xls

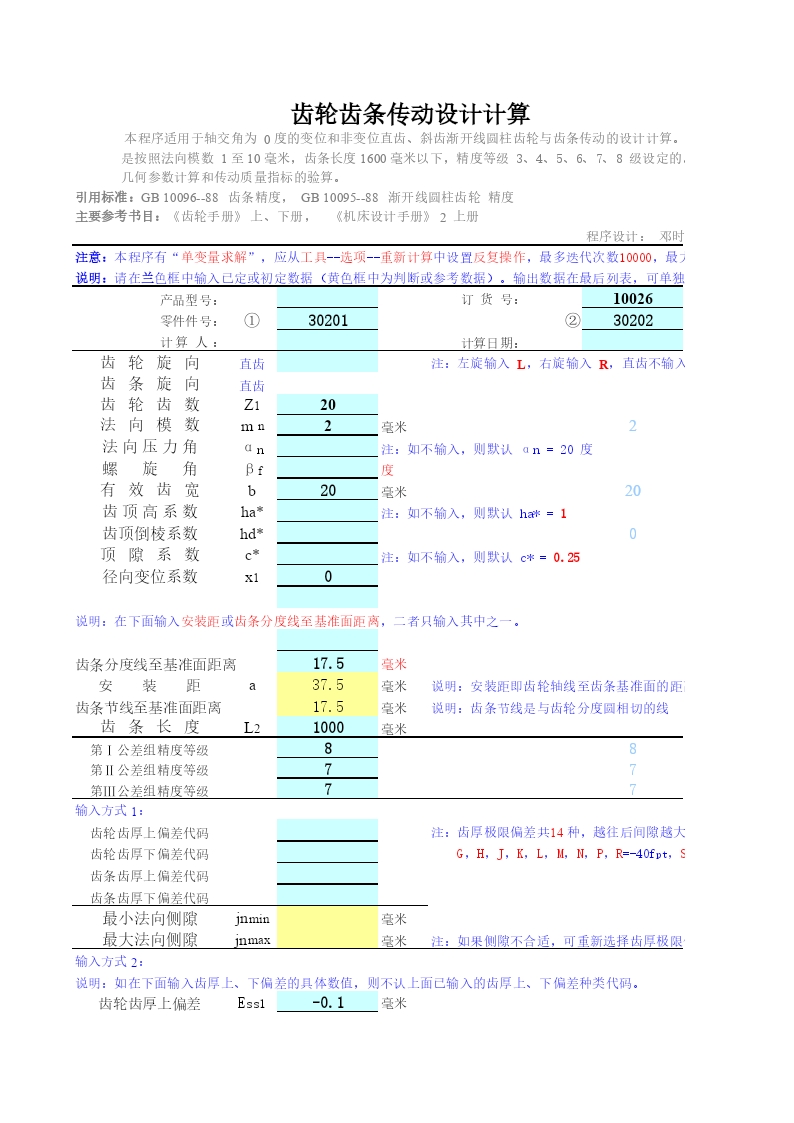

齿轮齿条传动设计计算编号:本程序适用于轴交角为0度的变位和非变位直齿、斜齿渐开线圆柱齿轮与齿条传动的设计计算。公差数值是按照法向模数1至10毫米,齿条长度1600毫米以下,精度等级3、4、5、6、7、8级设定的。可进行几何参数计算和传动质量指标的验算。引用标准:GB10096--88齿条精度,GB10095--88渐开线圆柱齿轮精度主要参考书目:《齿轮手册》上、下册,《机床设计手册》2上册程序设计:邓时俊2002.06注意:本程序有“单变量求解”,应从工具--选项--重新计算中设置反复操作,最多迭代次数1

齿轮齿条传动设计计算.docx