铣削用量的选择.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铣削用量的选择.docx

铣削用量的选择铣削速度指铣刀旋转的圆周线速度,单位为m/min。计算公式:式中d——铣刀直径,mm;n——主轴(铣刀)转速,r/min;从上公式可得到主轴(铣刀)转速表一铣削速度推荐表工件材料硬度/HB铣削速度/m/min高速钢铣刀硬质合金铣刀低、中炭钢<22021~4060~150225~29015~3654~115300~4259~1536~75高炭钢<22018~3660~130225~32514~2153~105325~3758~2136~48375~4256~1035~45合金钢<22015~3

铣削方式与铣削用量的选择ppt课件.ppt

槽类零件铣削加工工艺编制1.铣削方式及选择(1)逆铣逆铣是指工件的进给方向与铣刀的旋转方向相反。逆铣时铣削力的垂直分力向上,工件需要较大的夹紧力;铣削厚度由零开始逐渐增至最大,如图所示。当铣刀齿刚接触工件时,其铣削厚度为零,后刀面与工件之间将产生挤压和摩擦,加速刀具的磨损,降低刀具耐用度,影响工件已加工表面质量;在铣削力的水平分力作用下,使丝杠与螺母始终接触。(2)顺铣顺铣是指工件的进给方向与铣刀的旋转方向相同。顺铣时铣削力的垂直分力向下,将工件压向工作台,使铣削较平稳;铣削厚度由最大开始逐渐增至零,如图

铣削用量的选择资料doc.docx

铣削用量的选择铣削速度指铣刀旋转的圆周线速度,单位为m/min。计算公式:式中d——铣刀直径,mm;n——主轴(铣刀)转速,r/min;从上公式可得到主轴(铣刀)转速表一铣削速度推荐表工件材料硬度/HB铣削速度/m/min高速钢铣刀硬质合金铣刀低、中炭钢<22021~4060~150225~29015~3654~115300~4259~1536~75高炭钢<22018~3660~130225~32514~2153~105325~3758~2136~48375~4256~1035~45合金钢<22015~3

铣削切削用量选择表.pdf

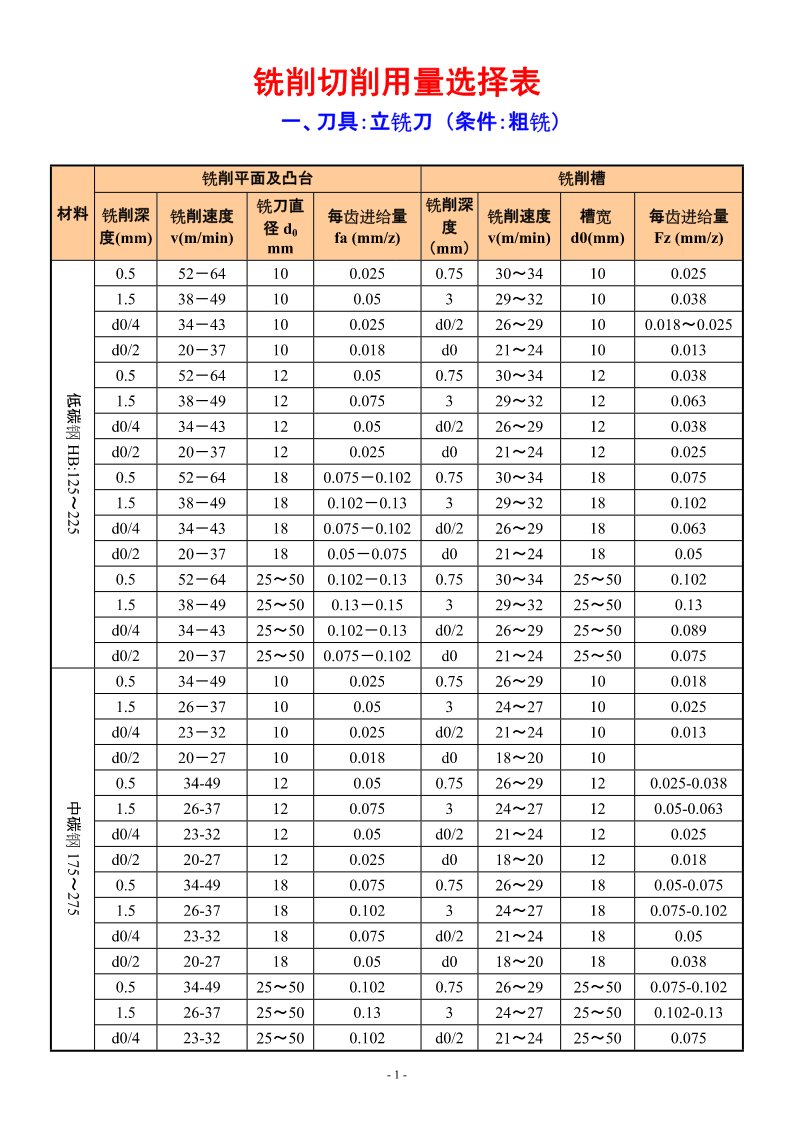

铣削切削用量选择表一、刀具:立铣刀(条件:粗铣)铣削平面及凸台铣削槽铣刀直铣削深材料铣削深铣削速度每齿进给量铣削速度槽宽每齿进给量径d度度(mm)v(m/min)0fa(mm/z)v(m/min)d0(mm)Fz(mm/z)mm(mm)0.552-64100.0250.7530~34100.0251.538-49100.05329~32100.038d0/434-43100.025d0/226~29100.018~0.025d0/220-37100.018d021~24100.0130.552-64120

铣削切削用量选择表.pdf

铣削切削用量选择表一、刀具:立铣刀(条件:粗铣)铣削平面及凸台铣削槽铣刀直铣削深材料铣削深铣削速度每齿进给量铣削速度槽宽每齿进给量径d度度(mm)v(m/min)0fa(mm/z)v(m/min)d0(mm)Fz(mm/z)mm(mm)0.552-64100.0250.7530~34100.0251.538-49100.05329~32100.038d0/434-43100.025d0/226~29100.018~0.025d0/220-37100.018d021~24100.0130.552-64120