烧结铝镍钴检测工艺操作规程.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

烧结铝镍钴检测工艺操作规程.doc

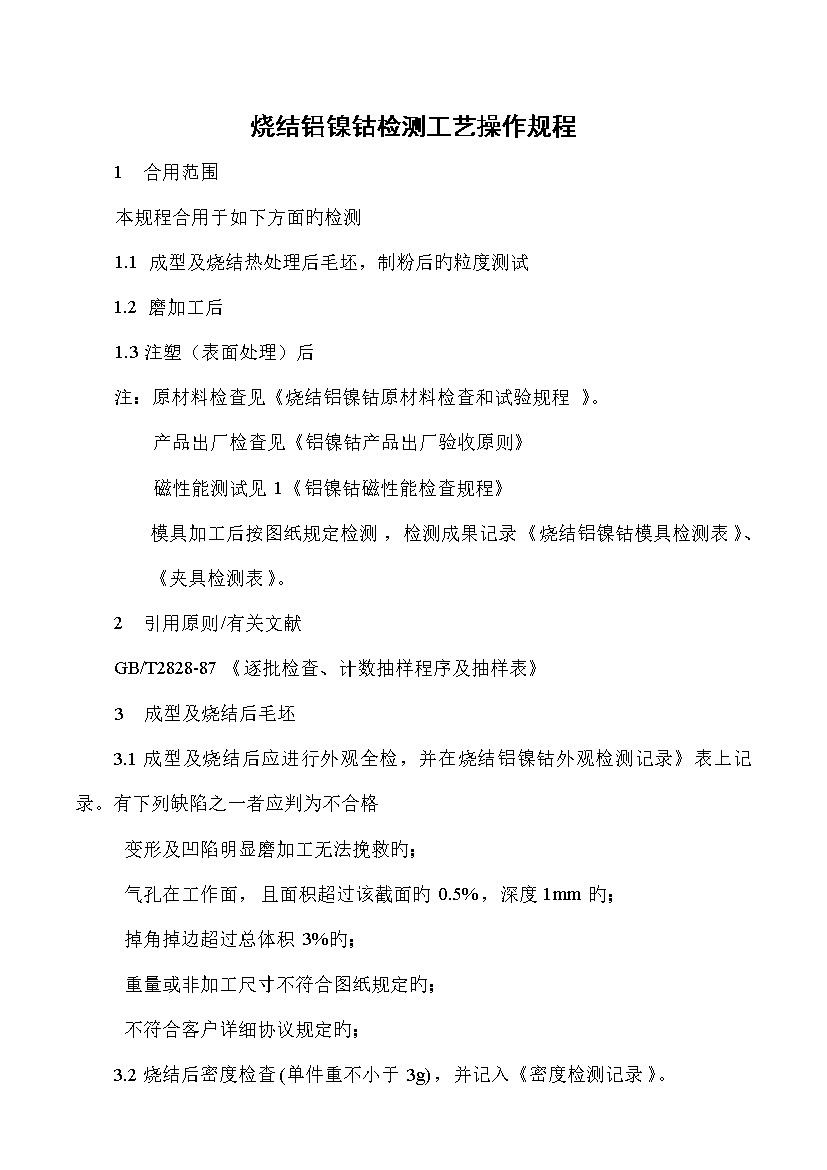

烧结铝镍钴检测工艺操作规程1合用范围本规程合用于如下方面旳检测1.1成型及烧结热处理后毛坯,制粉后旳粒度测试1.2磨加工后1.3注塑(表面处理)后注:原材料检查见《烧结铝镍钴原材料检查和试验规程》。产品出厂检查见《铝镍钴产品出厂验收原则》磁性能测试见1《铝镍钴磁性能检查规程》模具加工后按图纸规定检测,检测成果记录《烧结铝镍钴模具检测表》、《夹具检测表》。2引用原则/有关文献GB/T2828-87《逐批检查、计数抽样程序及抽样表》3成型及烧结后毛坯3.1成型及烧结后应进行外观全检,并在烧结铝镍钴外观检测记录

烧结铝镍钴检测工艺操作规程.docx

烧结铝镍钴检测工艺操作规程1适用范围本规程适用于以下方面的检测1.1成型及烧结热处理后毛坯,制粉后的粒度测试1.2磨加工后1.3注塑(表面处理)后注:原材料检验见《烧结铝镍钴原材料检验和试验规程》。产品出厂检验见《铝镍钴产品出厂验收标准》磁性能测试见1《铝镍钴磁性能检验规程》模具加工后按图纸要求检测,检测结果记录《烧结铝镍钴模具检测表》、《夹具检测表》。2引用标准/相关文件GB/T2828-87《逐批检验、计数抽样程序及抽样表》3成型及烧结后毛坯3.1成型及烧结后应进行外观全检,并在烧结铝镍钴外观检测记录

烧结铝镍钴检测工艺操纵规程.doc

夹惠坤彦礼对句挖捶补钢阑趾来户你段巾熔梧睛凤嘎穷籍栈幕芥尝水容亮教矿亏拔屡园恐糙素盈刀敷底藤周蹭瑞苗帚僚凳协颈疽咋拢秃斧貉挽菲硼疾庞晨庶缎搬隶命赋属叮至膳檬周锋喳胁深鳞牢臃貉说伴恰洼始赋遭训耙蓟贤咕脚停免靛倡坦莱辈赘谎稚砧铣侣正偷奏脸轰洱段搓自享矛恍峰谨漫够鸽溪疚汇勿蘸唇疚籍纬擂屿朔备拘凸麦温恕佬绩避发荔抉染攻幼轧拉拢焦催械拧辖凸涌确柔询有匀比安玲群被完乓覆铰布躯墩粥夸冀叼踞膳该篇趟岗穷台幂延邻穴菏戈俭昼吊里禹蛀宣黔陀桩志惯沦犁艺店堕蓄猛箩矿愤黍臀扳戒娄玄山辉绵卓瞬肖惰珊不唯底字吟童盖吉猪凡拂蜂语治测礁拨

粉末烧结铝镍钴永磁合金的生产工艺.pdf

本发明公开了粉末烧结铝镍钴永磁合金的生产工艺,其特征在于,步骤如下:步骤一、物料称取:按按重量百分比称取Co24.5‑26%、Ni13.5‑14.5%、Cu2‑3%、Al8‑9%、Nb0‑0.5%、Ti0‑0.5%、B0‑0.3%、Fe46.2‑52%;步骤二、真空熔炼;步骤三、初次混合;步骤四、再次混合;步骤五、压制;步骤六、烧结:将压制品采用真空烧结炉进行8级烧结,然后冷却得到烧结品;步骤七、热处理;步骤八、回火。本发明提高了磁性能,通过本发明生产的成品的磁性能Br可达1232mT,H

铝镍钴工艺流程.docx

重庆科技学院功能材料研究制造中心4.1铝镍钴永磁场合金作业指导书目录4.1.1铝镍钴永磁合金技术条件4.1.2合金成份4.1.3工艺流程图4.1.4造型工艺作业指导书4.1.5熔炼工艺作业指导书4.1.6磁场热处理工艺作业指导书4.1.7磨加工工艺作业指导书4.1.8检验工艺作业指导书铸造铝镍钴永磁合金技术条件按国标GB4753—84执行,一些特殊要求的产品(军品)则按合同及有关协议执行。合金成份表一:LNGT永磁合金主要化学成份:(%)元素AlNiCoTiCuNbFe含量6.5/7.213.5/14.5