一种对堆叠多晶硅刻蚀轮廓进行控制的方法.pdf

婀娜****aj

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种对堆叠多晶硅刻蚀轮廓进行控制的方法.pdf

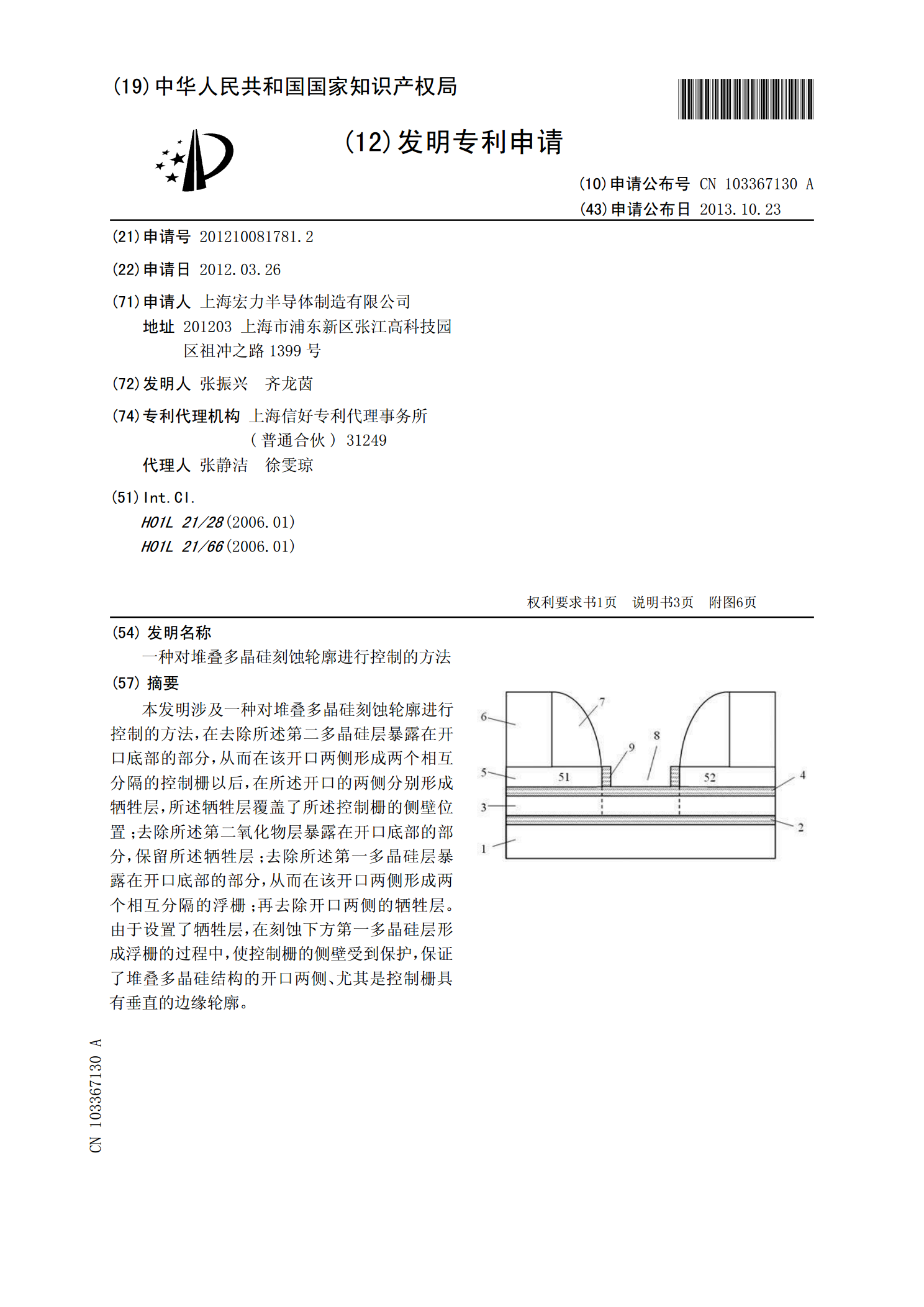

本发明涉及一种对堆叠多晶硅刻蚀轮廓进行控制的方法,在去除所述第二多晶硅层暴露在开口底部的部分,从而在该开口两侧形成两个相互分隔的控制栅以后,在所述开口的两侧分别形成牺牲层,所述牺牲层覆盖了所述控制栅的侧壁位置;去除所述第二氧化物层暴露在开口底部的部分,保留所述牺牲层;去除所述第一多晶硅层暴露在开口底部的部分,从而在该开口两侧形成两个相互分隔的浮栅;再去除开口两侧的牺牲层。由于设置了牺牲层,在刻蚀下方第一多晶硅层形成浮栅的过程中,使控制栅的侧壁受到保护,保证了堆叠多晶硅结构的开口两侧、尤其是控制栅具有垂直的

对多晶硅轮廓进行控制的方法.pdf

本发明公开了一种对多晶硅轮廓进行控制的方法,包括:提供衬底,该衬底上设置有多晶硅层和自然氧化层;在所述衬底上形成栅极和栅极侧墙;采用含氯气体作为刻蚀气体对两栅极的侧墙之间的自然氧化层进行刻蚀,以形成开口;接着刻蚀多晶硅层。本发明采用含氯气体代替现有工艺中的CF

一种多晶硅刻蚀方法.pdf

本发明提供一种多晶硅刻蚀方法,包括以下步骤:S1:在多晶硅层表面形成SiN层,并刻蚀所述SiN层使其图形化,得到SiN硬掩膜层;S2:在所述SiN硬掩膜层周围未被刻蚀彻底的SiN残留颗粒与所述多晶硅层之间形成氧化层;S3:采用湿法腐蚀去除所述氧化层,使所述SiN残留颗粒因悬空而脱离所述多晶硅层;S4:以所述SiN硬掩膜层作为掩模对所述多晶硅层进行刻蚀。本发明避免了因氮化硅残留颗粒的遮挡阻碍后续多晶硅刻蚀,极大地降低了多晶硅残留缺陷的产生。本发明的多晶硅刻蚀方法无需增加光刻次数,对后续工艺几乎没有影响,并且

一种倒锥形轮廓刻蚀方法.pdf

本发明提供一种倒锥形轮廓刻蚀方法,包括以下步骤:(a)在衬底上依次形成底层金属连线和绝缘介质层;(b)在所述绝缘介质层上形成光刻胶的刻蚀图案;(c)对所述绝缘介质层进行第一次干法刻蚀,去除底层金属连线上方的部分绝缘介质层,在所述绝缘介质层上形成开口;(d)去除光刻胶,露出所述绝缘介质层的上表面;(e)对绝缘介质层进行第二次干法刻蚀,去除底层金属连线上方的剩余绝缘介质层,形成绝缘介质层经刻蚀后的斜面与水平面之间的夹角为50°至70°,本发明通过两次刻蚀的工艺步骤,即第一次刻蚀、去光刻胶、第二次刻蚀的步骤,巧

多晶硅刻蚀方法.pdf

本发明公开了一种多晶硅刻蚀方法,该方法包括:提供具有第一区域和第二区域的晶片,所述第一区域形成有第一多晶硅层,所述第二区域形成有第二多晶硅层,其中,第一多晶硅层包括非掺杂层以及位于非掺杂层上的掺杂层;在第一多晶硅层和第二多晶硅层上形成图案化光阻层;执行第一刻蚀步骤,以去除未被图案化光阻层覆盖的部分第一多晶硅层和部分第二多晶硅层;执行第二刻蚀步骤,以去除未被图案化光阻层覆盖的剩余的第一多晶硅层和剩余的第二多晶硅层;在所述第一刻蚀步骤中,未被图案化光阻层覆盖的掺杂层被完全去除,从而确保形成具有垂直轮廓的栅极,