一种大型客车铝轮毂制造方法.pdf

醉香****mm

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大型客车铝轮毂制造方法.pdf

本发明涉及一种大型客车铝轮毂制造方法,该方法解决了传统的金属型铸造毛坯成形方法易产生缩孔、疏松、机械性能较低等铸造缺陷,克服了汽车轮毂加工余量大,生产成本高,难以得到广泛应用的不足。其技术方案如下:采用半固态锻造工艺,将坯料在半固态下也就是在含有30%~50%液体状态下在锻压机上一次快速成形。此制造方法的关键是必须制取细小均匀的球形晶粒坯料,将制成的坯料,采用自动控制加热到半固态,由锻压机一次压制成型。其特点是:因半固态坯料中有固态存在,加工温度比铸造时低得多,工件在模内收缩小,不会形成气孔与显微疏松,轮

铝轮毂的制造方法.pdf

本发明提供一种铝轮毂的制造方法,其为即使在铸造后实施无铬表面处理的情况下,也可实现铝轮毂和无铬酸盐被膜之间的充分的密合性和耐腐蚀性的方法。所述铝轮毂的制造方法的特征在于,其包括清洗化工序,在对铝轮毂表面进行清洗时能够省去喷丸处理工序,在所述清洗化工序中,利用含有碱性助剂、有机助剂及螯合剂的碱性清洗液对该铝轮毂表面进行化学浸蚀,直到该铝轮毂表面中的金属Si相对于氧化物Si的Si原子比例的比为0.01~9。

一种车削大型客车钢轮毂专用卡盘.pdf

本发明公开了一种车削大型客车钢轮毂专用卡盘,该卡盘包括旋转油缸,在旋转油缸上方设有立车主轴,在立车主轴的上方设有单动支撑油缸,在单动支撑油缸的上方设有定位盘,在旋转油缸上方还接有拉杆,拉杆上方接有压板;所述旋转油缸三路通油,其中两路控制油缸内部的活塞上下运动,带动拉杆也上下运动,拉紧压板向下压紧工件;另一路通过软油管连接到单动支撑油缸上,使单动支撑油缸左右运动,撑紧工件内圆。本发明通用性好,可以一套夹具夹持不同型号的轮毂,机床体积小,价格便宜,机床是原来进口机床的1/5,夹具价格是原来的1/2,使用简便,

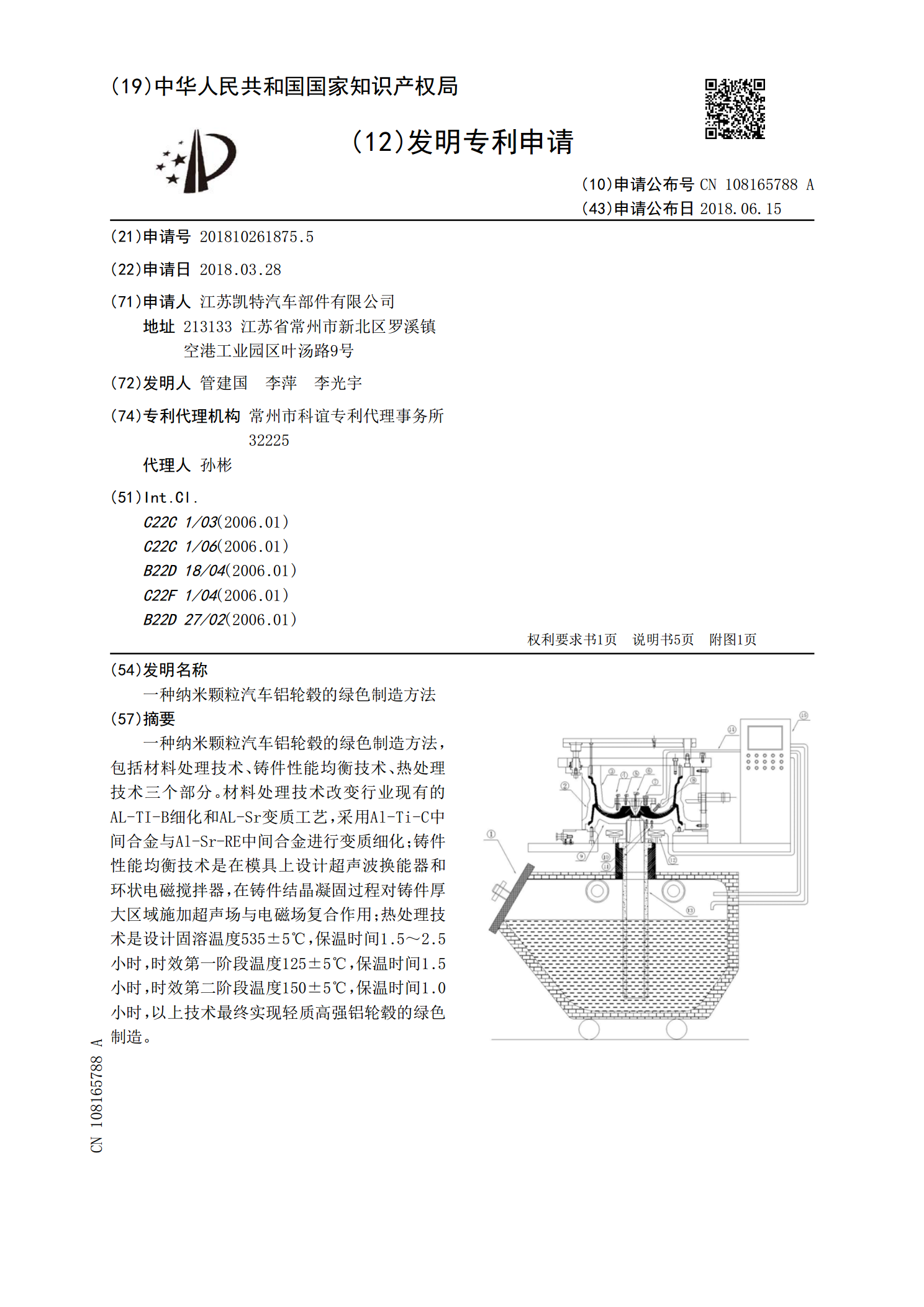

一种纳米颗粒汽车铝轮毂的绿色制造方法.pdf

一种纳米颗粒汽车铝轮毂的绿色制造方法,包括材料处理技术、铸件性能均衡技术、热处理技术三个部分。材料处理技术改变行业现有的AL‑TI‑B细化和AL‑Sr变质工艺,采用Al‑Ti‑C中间合金与Al‑Sr‑RE中间合金进行变质细化;铸件性能均衡技术是在模具上设计超声波换能器和环状电磁搅拌器,在铸件结晶凝固过程对铸件厚大区域施加超声场与电磁场复合作用;热处理技术是设计固溶温度535±5℃,保温时间1.5~2.5小时,时效第一阶段温度125±5℃,保温时间1.5小时,时效第二阶段温度150±5℃,保温时间1.0小时

一种轻质铝基复合材料轮毂制造方法.pdf

本发明涉及一种轻质铝基复合材料轮毂制造方法。其特征在于:(1)反应块的制备:将参与反应的粉末状Al、TiO2、B分别按1∶0.04∶0.02、1∶0.06∶0.03、1∶0.08∶0.04的摩尔比进行配料,球磨混合后挤压成坯,然后将压坯置于真空反应炉中预热至1000K左右,反应持续30秒后保温20min,随后冷却至室温再将压坯加热至450-460℃,按挤压比15∶1挤压成反应块;(2)反应块的加入按基体熔液的15-20%(质量百分比)用钟罩分批压入熔体内,生成增强颗粒α-Al2O3和TiB2;(3)热处理