船舶喷水推进器叶轮用耐磨耐蚀复合涂层及其制备方法.pdf

美丽****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

船舶喷水推进器叶轮用耐磨耐蚀复合涂层及其制备方法.pdf

本发明公开了一种船舶喷水推进器叶轮用耐磨耐蚀复合涂层及其制备方法,属于金属基体耐腐蚀、耐磨损涂层技术领域。所述涂层为TiC原位增强NiTi金属间化合物基复合涂层经过固溶和时效处理后得到的涂层。所述涂层制备方法如下:(1)以蔗糖为碳的前驱体,以Ti粉和羟基Ni粉为原料,制备Ni-Ti-C复合粉末;(2)以Ni-Ti-C复合粉末为原料,采用等离子束熔覆技术在船舶喷水推进器不锈钢叶轮表面制备TiC原位增强NiTi金属间化合物基复合涂层;(3)对步骤(2)得到的涂层进行固溶处理和时效处理,即得到所述的涂层。所述涂

一种叶轮耐蚀涂层粉末、叶轮耐蚀涂层及其制备方法.pdf

本发明公开了一种叶轮耐蚀涂层粉末、叶轮耐蚀涂层及其制备方法。叶轮耐蚀涂层粉末包括:Cr:15~20wt%;Mo:15~20wt%;Co:1~5wt%;Cu:1~5wt%;W:1~4wt%;Nb:1~3wt%;Al:0.5~2wt%;Ti:0.5~2wt%;稀土氧化物:0.1~2wt%,余量为Ni。通过超音速火焰喷涂和强化处理方法制备得到叶轮耐蚀涂层,所制备涂层具有组织均匀,耐蚀性好,结合强度高,强韧性好,孔隙率低等特点,且施工灵活性和制备效率高,可满足电力机械的相关防护需求。

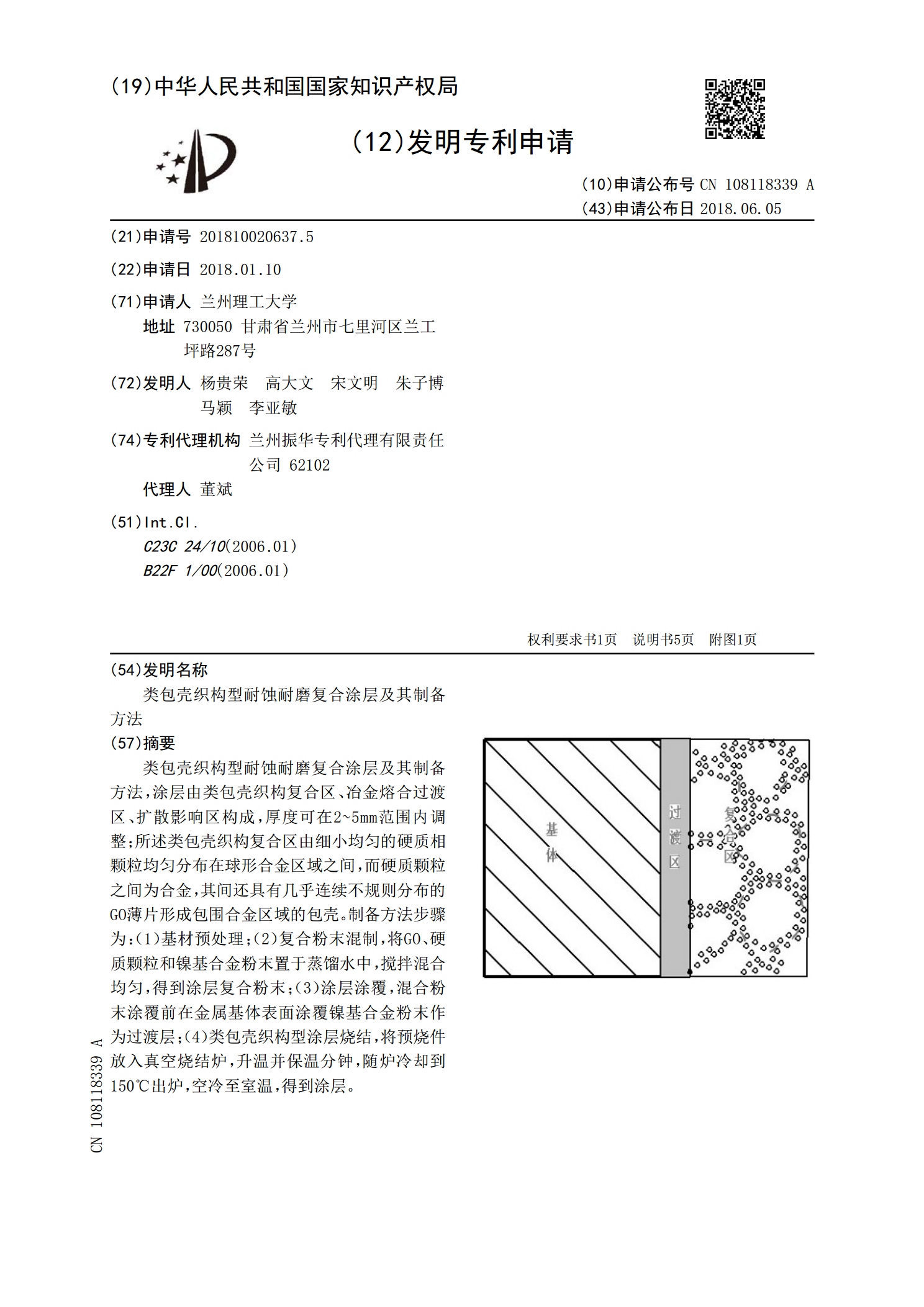

类包壳织构型耐蚀耐磨复合涂层及其制备方法.pdf

类包壳织构型耐蚀耐磨复合涂层及其制备方法,涂层由类包壳织构复合区、冶金熔合过渡区、扩散影响区构成,厚度可在2~5mm范围内调整;所述类包壳织构复合区由细小均匀的硬质相颗粒均匀分布在球形合金区域之间,而硬质颗粒之间为合金,其间还具有几乎连续不规则分布的GO薄片形成包围合金区域的包壳。制备方法步骤为:(1)基材预处理;(2)复合粉末混制,将GO、硬质颗粒和镍基合金粉末置于蒸馏水中,搅拌混合均匀,得到涂层复合粉末;(3)涂层涂覆,混合粉末涂覆前在金属基体表面涂覆镍基合金粉末作为过渡层;(4)类包壳织构型涂层烧结

一种防开裂复合材料耐磨耐蚀涂层的制备装置及其方法.pdf

本发明提供一种防开裂复合材料耐磨耐蚀涂层的制备装置及其方法。防开裂复合材料耐磨耐蚀涂层的制备装置及其方法包括以下步骤:S1:将基材输送进入主体的内部,主体内部的打磨机构对基材表面进行打磨,且清洗机构使用丙酮对打磨后的基材在进行清洗后风干;S2:经过风干的所述基材经过预热后进入激光熔覆机中,激光熔覆机分两次对所述基材进行熔覆,第一次在所述基材的表面熔覆成网纹层结构,第二次再对所述基材表面进行熔覆涂层;S3:涂层完成将所述基材放入加热炉中进行加热去应力退火,然后再进行随炉冷却。本发明提供的防开裂复合材料耐磨耐

一种耐磨叶轮涂层的制备方法.pdf

本发明提供一种耐磨叶轮涂层的制备方法,首先将钴粉、铬粉、碳化钨粉、粘结剂与水混合,制备成料浆后喷雾干燥,再将所得粉末与铁粉球磨、真空烧成后破碎筛分得到涂层粉末;最后采用等离子喷涂工艺将涂层粉末均匀的喷涂在搅拌叶轮表面。本发明的涂层粉末的制备工艺简单,可连续生产,且制备的涂层粉末成分均匀、流动性好,能满足热喷涂的需求。本发明的喷涂工艺采用等离子喷涂技术,其涂层空隙少、粘合力强,由于控制了喷涂过程中基体温度,工件不会发生变形,大大增加了搅拌叶轮的防磨、抗腐蚀能力。保障了叶轮在腐蚀性介质以及高阻力的多重复杂工矿