一种实现对芯片共晶焊接的方法.pdf

是你****松呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种实现对芯片共晶焊接的方法.pdf

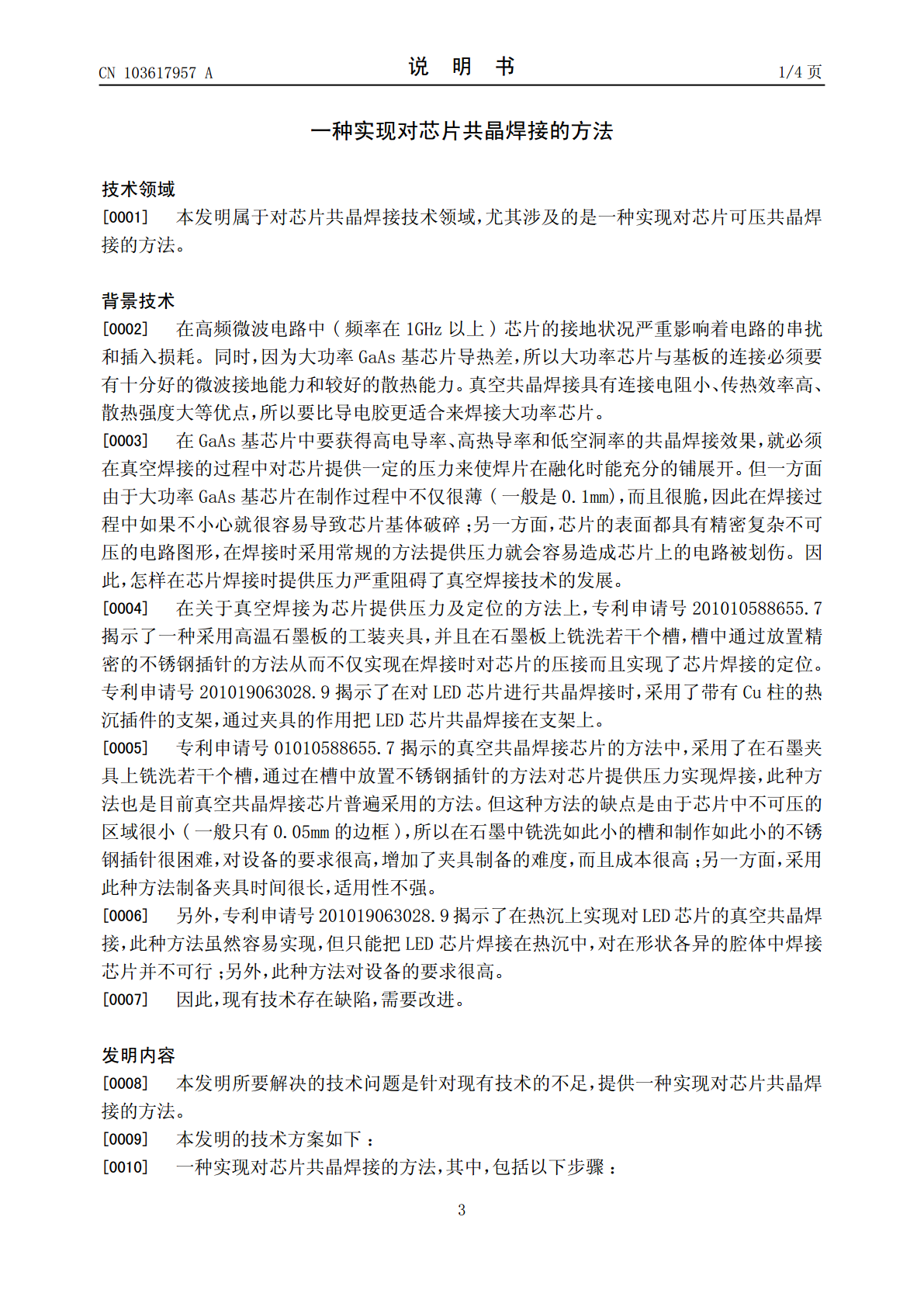

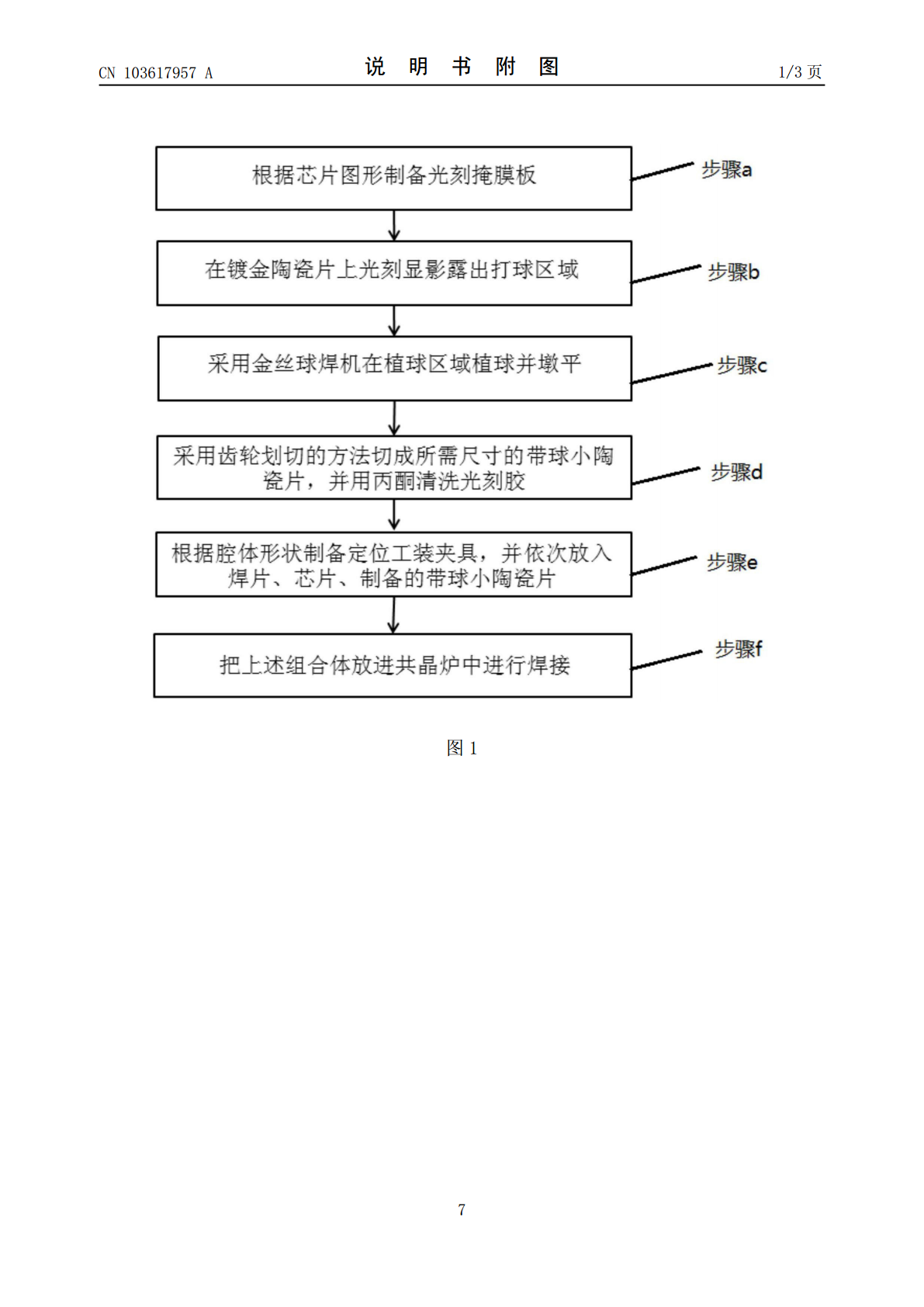

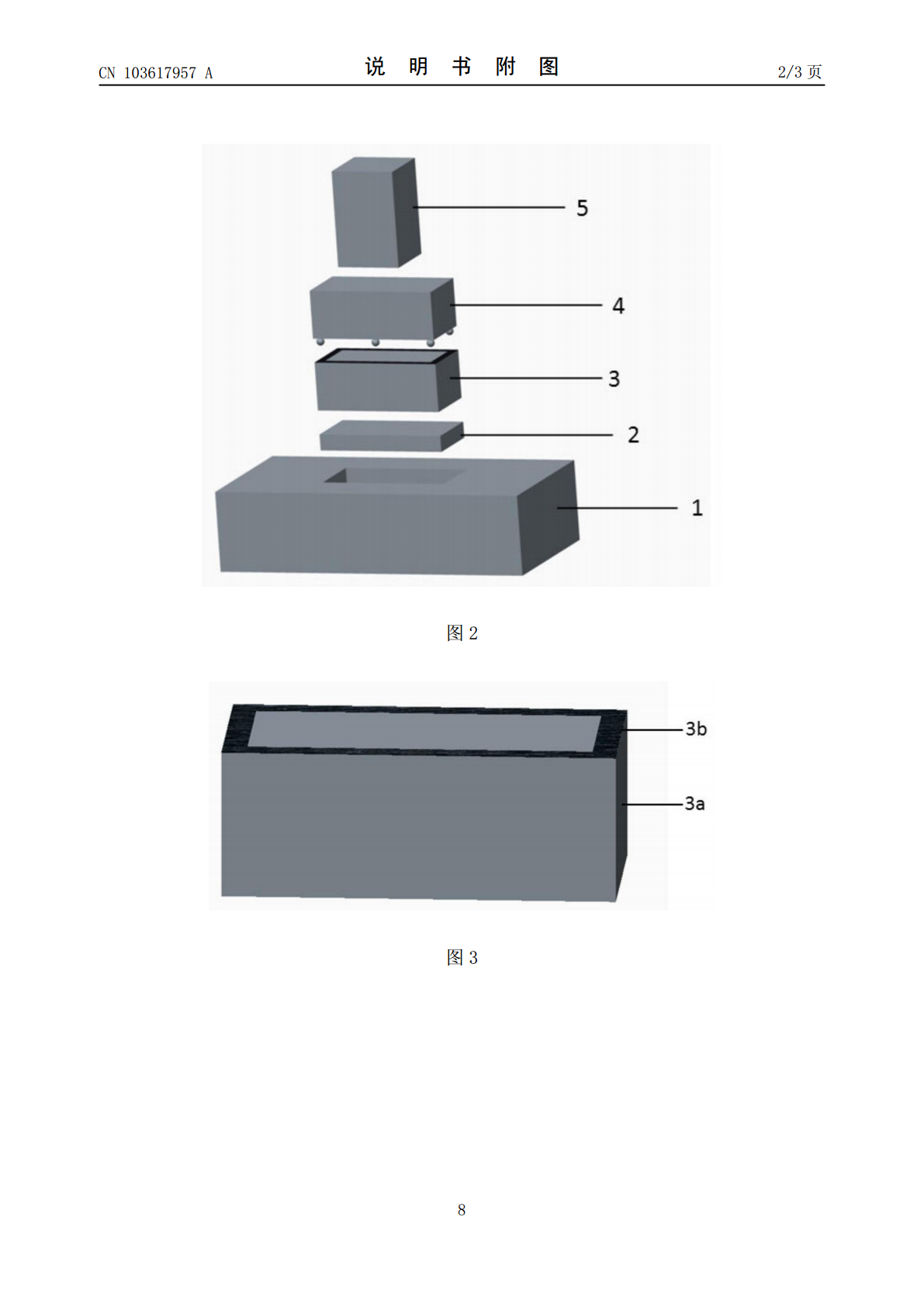

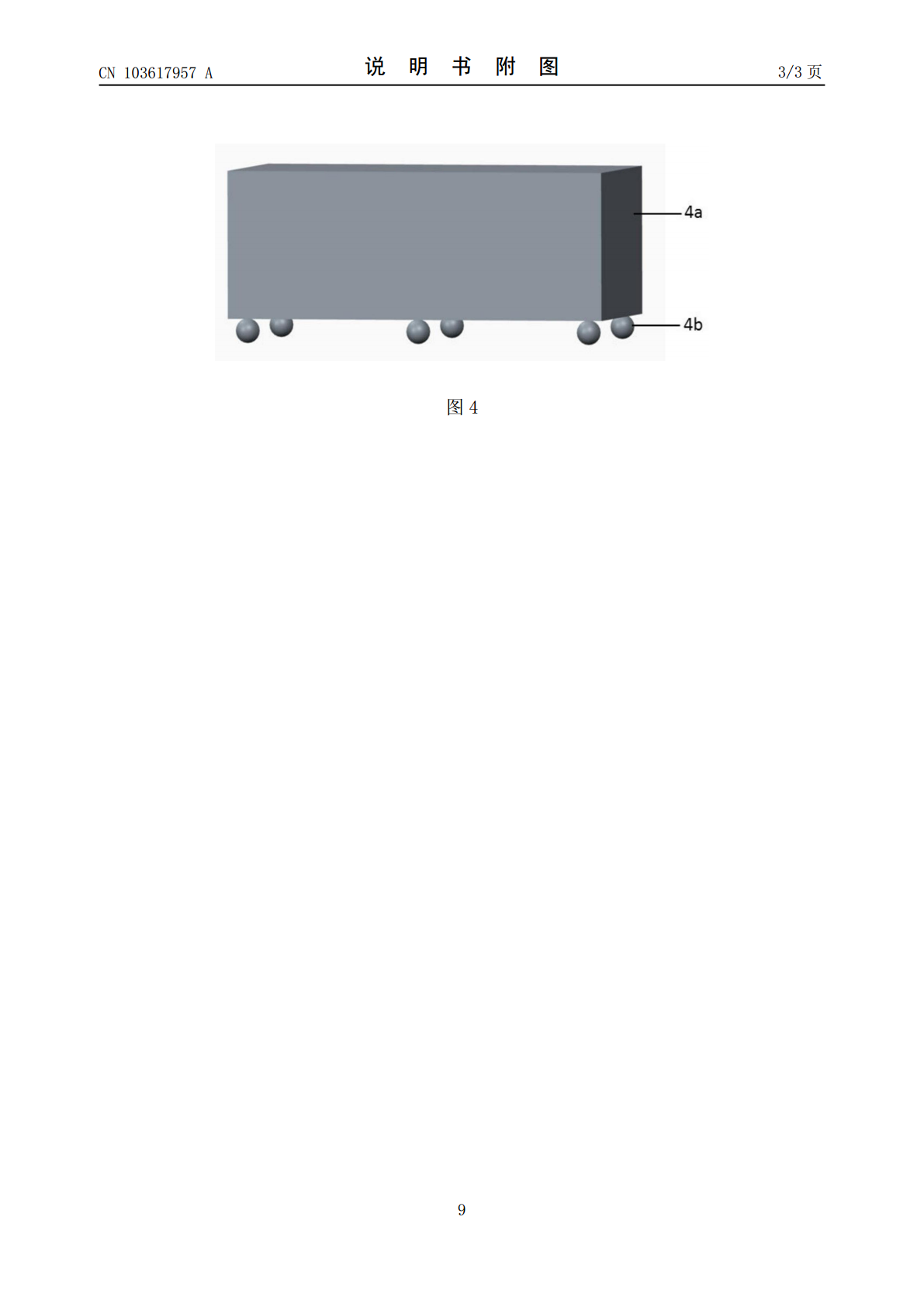

本发明提供一种实现对芯片共晶焊接的方法,步骤a:确定芯片中可压的区域并制备光刻掩膜板;步骤b:在镀金的陶瓷片上通过光刻显影的方法把芯片可压区域中的导电胶去除;步骤c:通过金丝球焊的方法在陶瓷片上去胶的位置植上球点作为凸点;步骤d:采用齿轮划切的方法把陶瓷片切割成与芯片大小一致的小陶瓷片;步骤e:根据要焊接的腔体形状制作工装定位夹具,使带金凸点的小陶瓷片压块夹具通过凸点与芯片无电路区域接触;步骤f:在小陶瓷片压块夹具的上面放一个压块从而间接的实现对芯片的真空可压焊接。采用上述方案,采用镀金陶瓷为基材,利用成

一种芯片共晶焊接方法.pdf

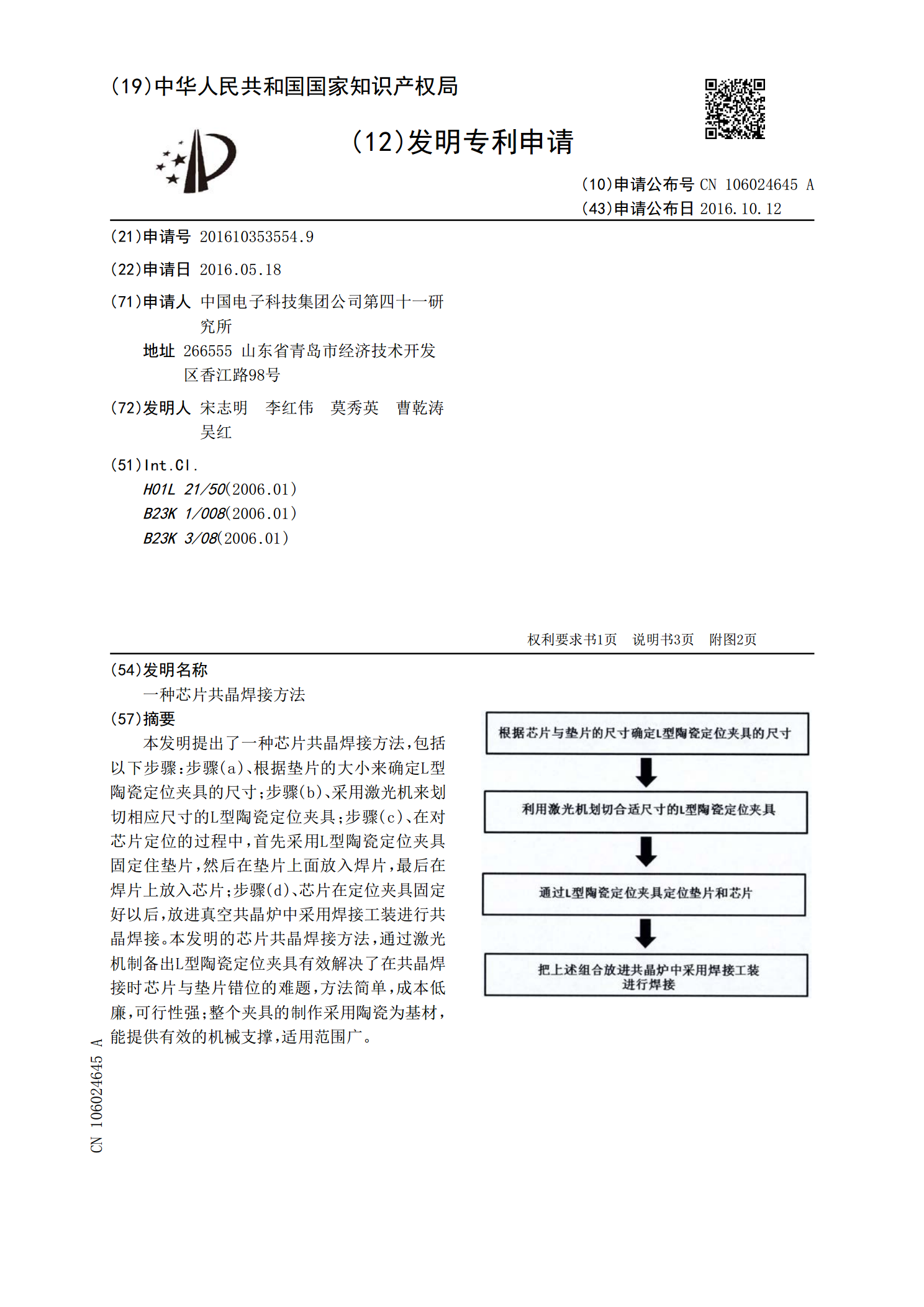

本发明提出了一种芯片共晶焊接方法,包括以下步骤:步骤(a)、根据垫片的大小来确定L型陶瓷定位夹具的尺寸;步骤(b)、采用激光机来划切相应尺寸的L型陶瓷定位夹具;步骤(c)、在对芯片定位的过程中,首先采用L型陶瓷定位夹具固定住垫片,然后在垫片上面放入焊片,最后在焊片上放入芯片;步骤(d)、芯片在定位夹具固定好以后,放进真空共晶炉中采用焊接工装进行共晶焊接。本发明的芯片共晶焊接方法,通过激光机制备出L型陶瓷定位夹具有效解决了在共晶焊接时芯片与垫片错位的难题,方法简单,成本低廉,可行性强;整个夹具的制作采用陶瓷

一种芯片共晶焊接方法.pdf

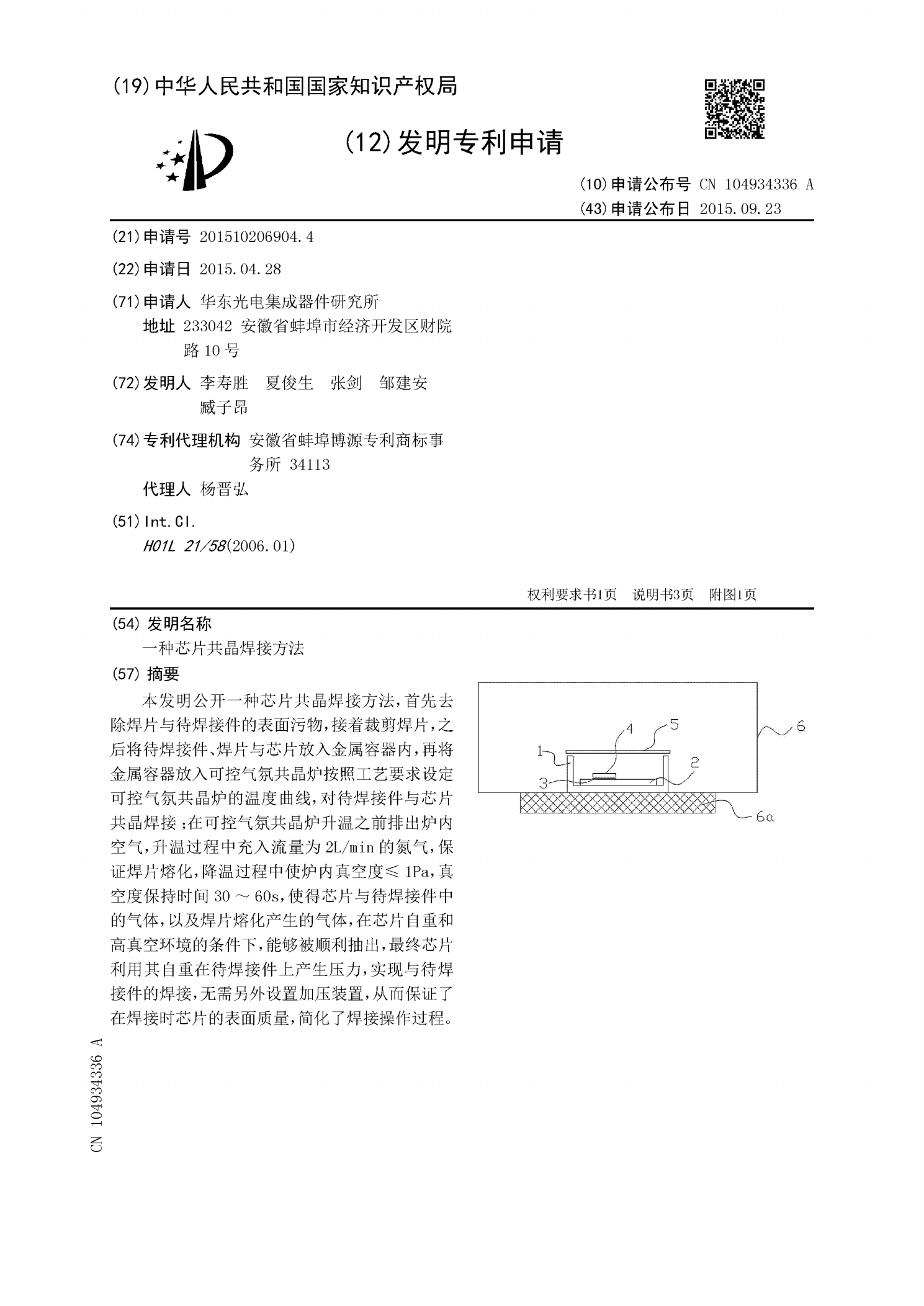

本发明公开一种芯片共晶焊接方法,首先去除焊片与待焊接件的表面污物,接着裁剪焊片,之后将待焊接件、焊片与芯片放入金属容器内,再将金属容器放入可控气氛共晶炉按照工艺要求设定可控气氛共晶炉的温度曲线,对待焊接件与芯片共晶焊接;在可控气氛共晶炉升温之前排出炉内空气,升温过程中充入流量为2L/min的氮气,保证焊片熔化,降温过程中使炉内真空度≤1Pa,真空度保持时间30~60s,使得芯片与待焊接件中的气体,以及焊片熔化产生的气体,在芯片自重和高真空环境的条件下,能够被顺利抽出,最终芯片利用其自重在待焊接件上产生压力

一种银硅共晶焊接芯片的方法.pdf

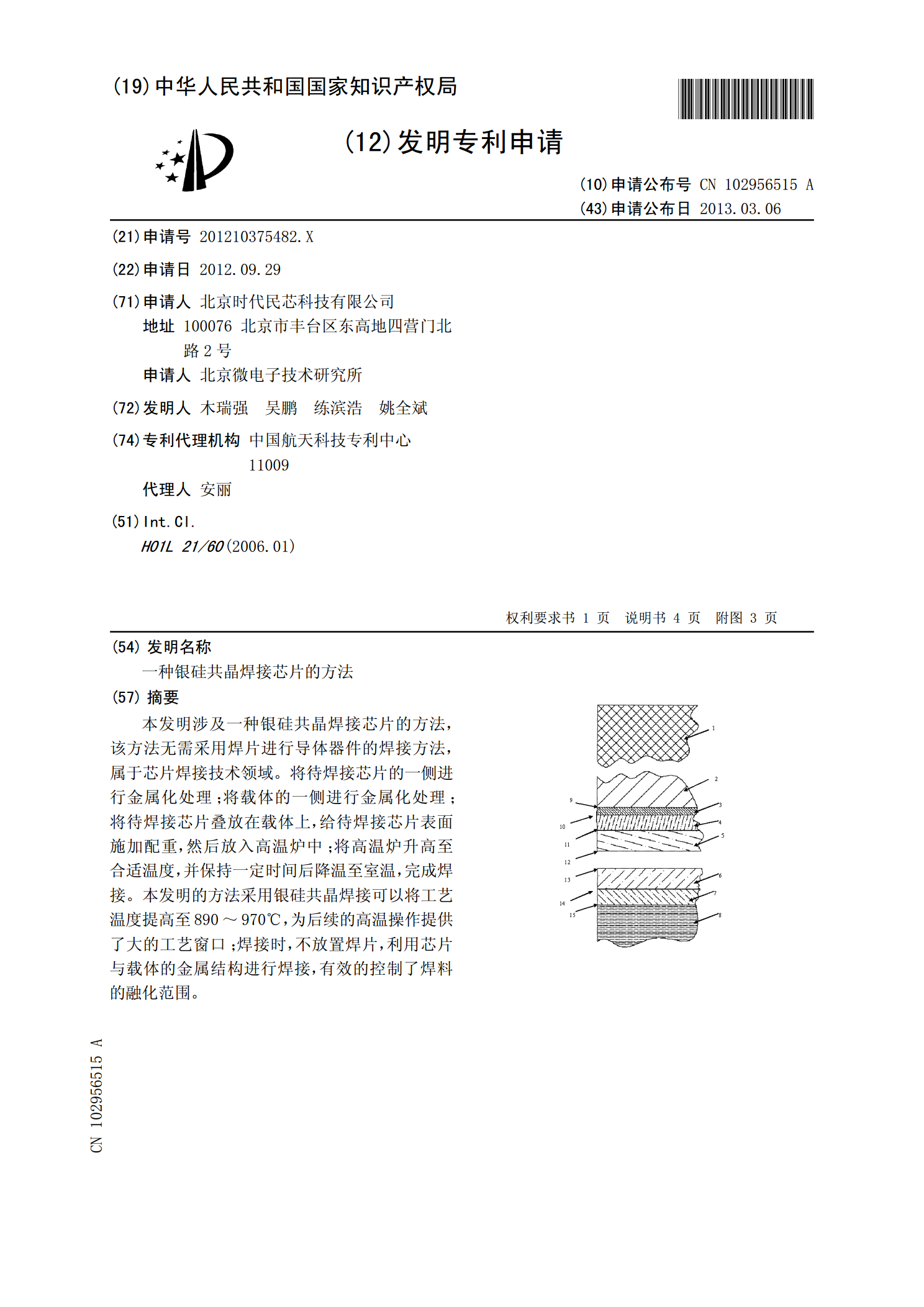

本发明涉及一种银硅共晶焊接芯片的方法,该方法无需采用焊片进行导体器件的焊接方法,属于芯片焊接技术领域。将待焊接芯片的一侧进行金属化处理;将载体的一侧进行金属化处理;将待焊接芯片叠放在载体上,给待焊接芯片表面施加配重,然后放入高温炉中;将高温炉升高至合适温度,并保持一定时间后降温至室温,完成焊接。本发明的方法采用银硅共晶焊接可以将工艺温度提高至890~970℃,为后续的高温操作提供了大的工艺窗口;焊接时,不放置焊片,利用芯片与载体的金属结构进行焊接,有效的控制了焊料的融化范围。

一种共晶有功率芯片的载体焊接方法.pdf

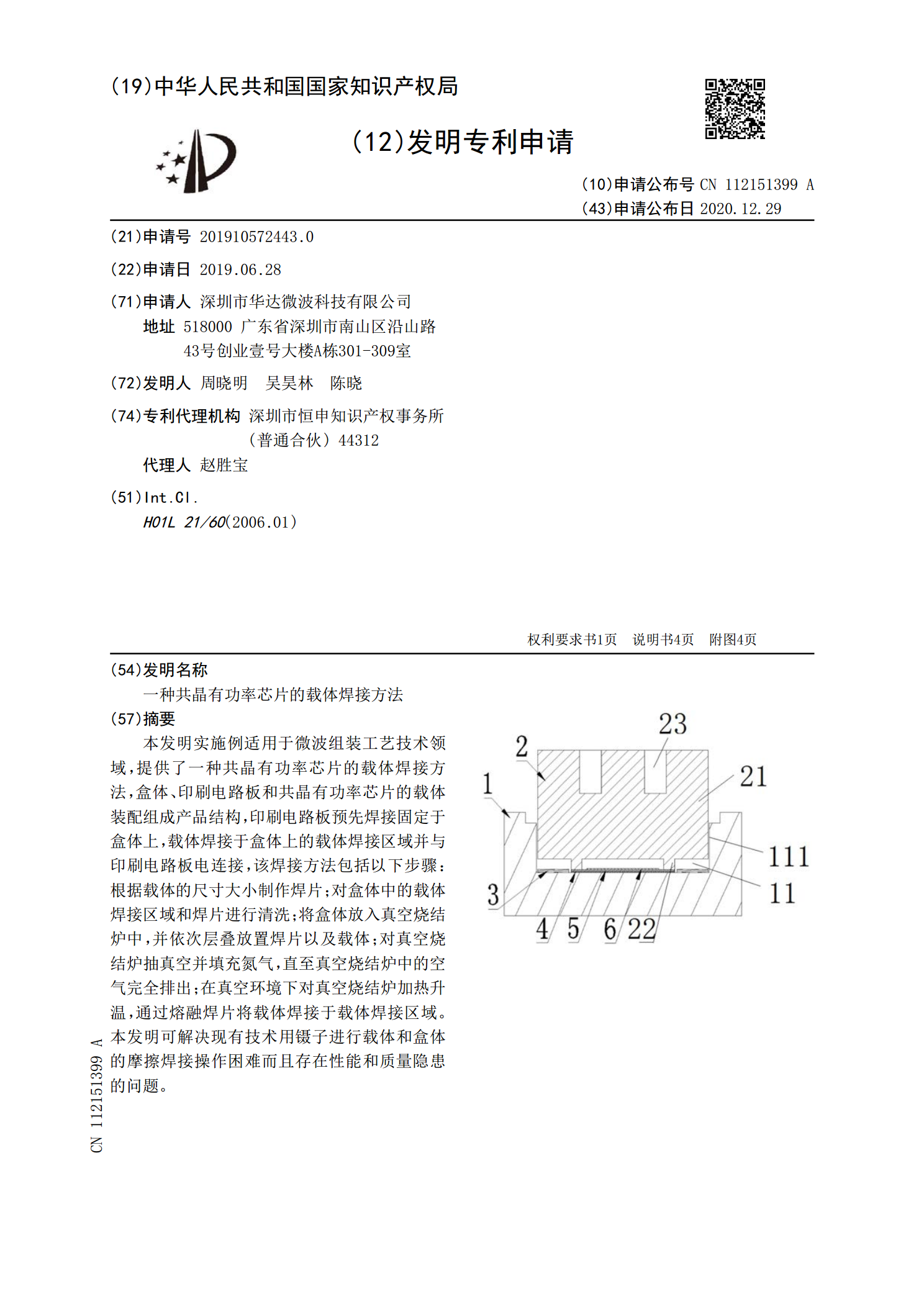

本发明实施例适用于微波组装工艺技术领域,提供了一种共晶有功率芯片的载体焊接方法,盒体、印刷电路板和共晶有功率芯片的载体装配组成产品结构,印刷电路板预先焊接固定于盒体上,载体焊接于盒体上的载体焊接区域并与印刷电路板电连接,该焊接方法包括以下步骤:根据载体的尺寸大小制作焊片;对盒体中的载体焊接区域和焊片进行清洗;将盒体放入真空烧结炉中,并依次层叠放置焊片以及载体;对真空烧结炉抽真空并填充氮气,直至真空烧结炉中的空气完全排出;在真空环境下对真空烧结炉加热升温,通过熔融焊片将载体焊接于载体焊接区域。本发明可解决现