一种骨架式光纤带成缆机及使用该成缆机的成缆方法.pdf

莉娜****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种骨架式光纤带成缆机及使用该成缆机的成缆方法.pdf

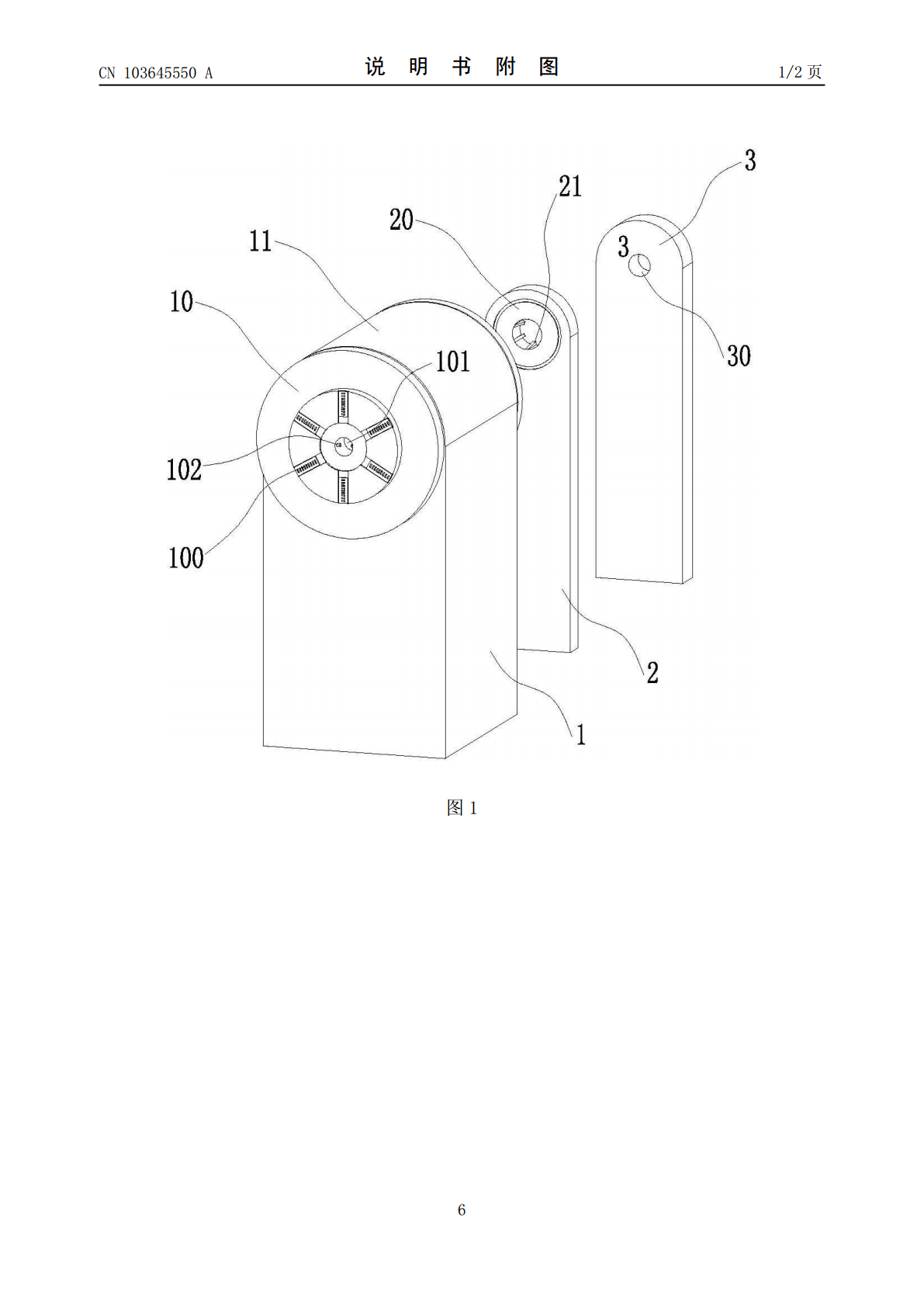

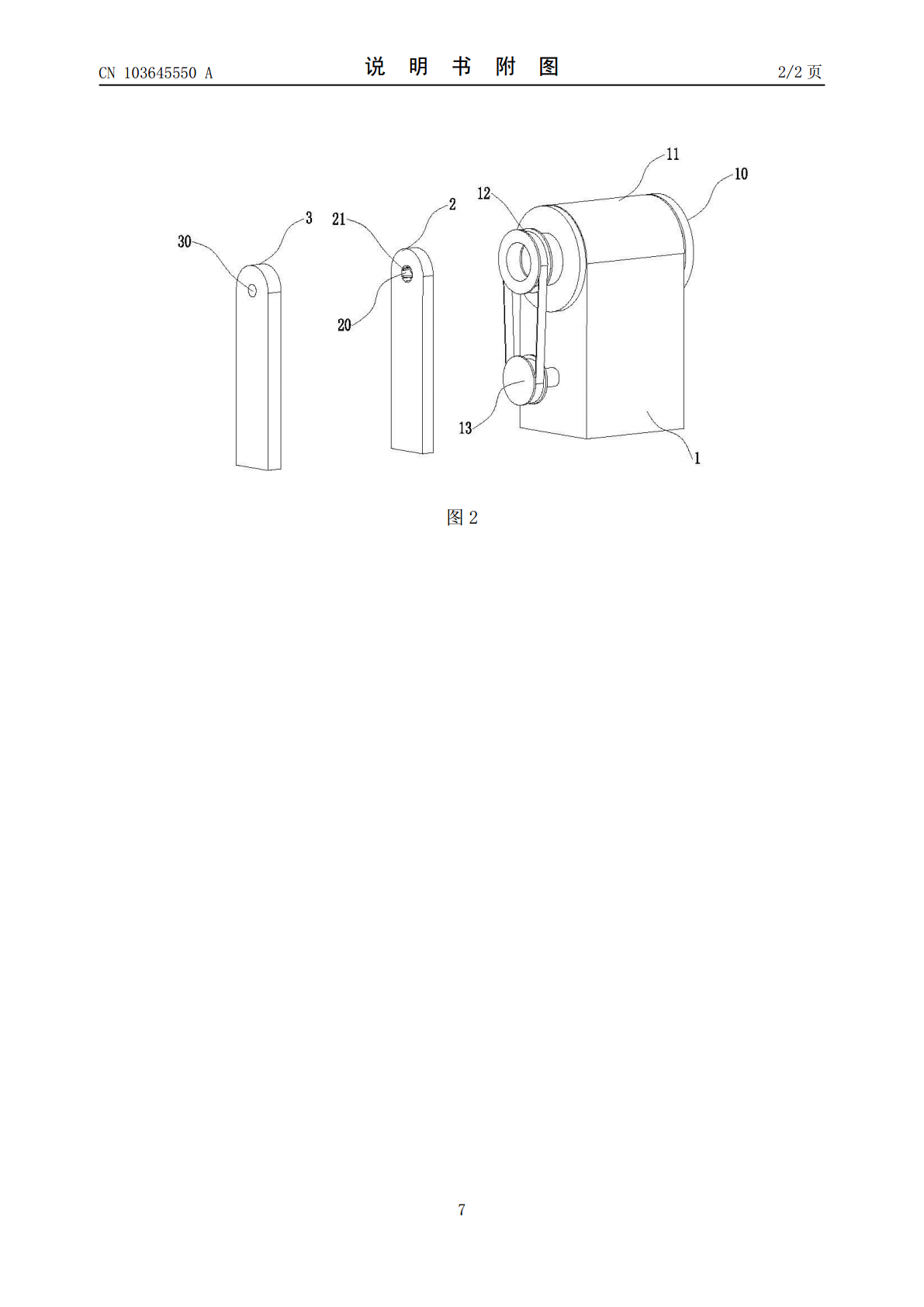

本发明创造涉及光缆制造领域,尤其涉及一种骨架式光纤带成缆机及使用该骨架式光纤带成缆机的成缆方法。其结构包括控制台、放线设备、入槽设备和收线设备,所述入槽设备包括绞合装置,绞合装置包括绞合轴承座、入槽调整盘、传感齿轮和传感装置,所述传感齿轮带动所述传感装置转动,入槽调整盘设置有导入槽和中心孔,中心孔内设置有嵌入骨架槽中的凸齿;通过所述传感装置检测入槽调整盘转动情况传输至所述控制台,由所述控制台计算转动角度误差并根据转动角度误差自动调整成缆绞合节距使之匹配骨架槽的实际节距,确保光纤带平稳准确地放入骨架槽。

一种成缆机及其成缆方法.pdf

本发明公开了一种成缆机及其成缆方法,属于成缆机技术领域。它包括主牙箱、大绞盘、小绞盘、端盖伞齿轮、大伞齿轮、小伞齿轮、篮架伞齿轮。所述主牙箱中心装有端盖伞齿轮,主牙箱主轴前端安装有绞盘,包括有伞齿轮传动机构,包括有大伞齿轮、伞齿轮轴承座、小伞齿轮。依次传动给篮架伞齿轮,伞齿轮后部装有预扭花盘,大绞盘上装有大绞盘座和小绞盘上的小绞盘座成12°斜度。同时,分线板的角度也成12°斜度,这样使得篮架线盘走线自然顺畅,不会划伤线芯,线芯可直接进入分线板到达压模装置,更加符合电缆成型的要求,线芯分线过程顺畅又方便,可

成缆机.pdf

本发明的目的是提供一种独动力源多芯电缆一次自动成缆机。本发明的技术方案为:成缆机,由动力机构、放线机构、绞线机构、绕包机构、收线机构和传动机构组成,放线机构与绞线机构为多组依次设置,相邻放线机构的空心轴与绞线机构的分线板的中空处固定连接,相邻放线机构与绞线机构之间设有还设有连动机构,连动机构由固定连动装置、移动连动装置和连动轴承座组成,绕包机构上还设有调节装置,调节装置由弹簧、调节齿轮和调节手轮组成。本发明的有益效果在于:该成缆机可实现多芯电缆一次性完成全部成缆作业,中间无需人工干预,设备只需一台电机作为

一种成缆机.pdf

本发明公开了一种成缆机,包括机座,所述机座上下对称设有气缸,两个气缸的活塞杆上均设有安装块,两个安装块前侧面上均设有电机a,两个电机a的转轴上均设有导向轮,两个导向轮外表面均设有陶瓷耐磨颗粒,所述机座一侧设有电机b,所述电机b外设有安装罩,安装罩一侧设有电热丝,电机b的转轴上设有叶片,机座另一侧设有出风口,本发明设计合理,适合推广使用。

光纤的拉制及成缆.ppt

主要内容2.1光纤由纤芯和包层组成的光纤常称为裸光纤。容易受到外界温度、压力、水气的侵蚀等,因而实际中应用的光纤都在裸光纤的外面增加了防护层。防护层:用来缓冲外界的压力,增加光纤的抗拉、抗压强度,并改善光纤的温度特性和防潮性能等。防护层包括:1、缓冲涂层;2、加强材料涂覆层;3、最外一层的套塑层。主要是石英系光纤,其主要成分是高纯度的SiO2玻璃。纤芯:如果在石英中掺入折射率高于石英的掺杂剂,就可以制作光纤的纤芯。纤芯中广泛应用的掺杂剂为二氧化锗(GeO2)、五氧化二磷(P2O5)等,包层:如果在石英中掺