一种用于无心磨床的上料万向传送装置.pdf

努力****爱静

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于无心磨床的上料万向传送装置.pdf

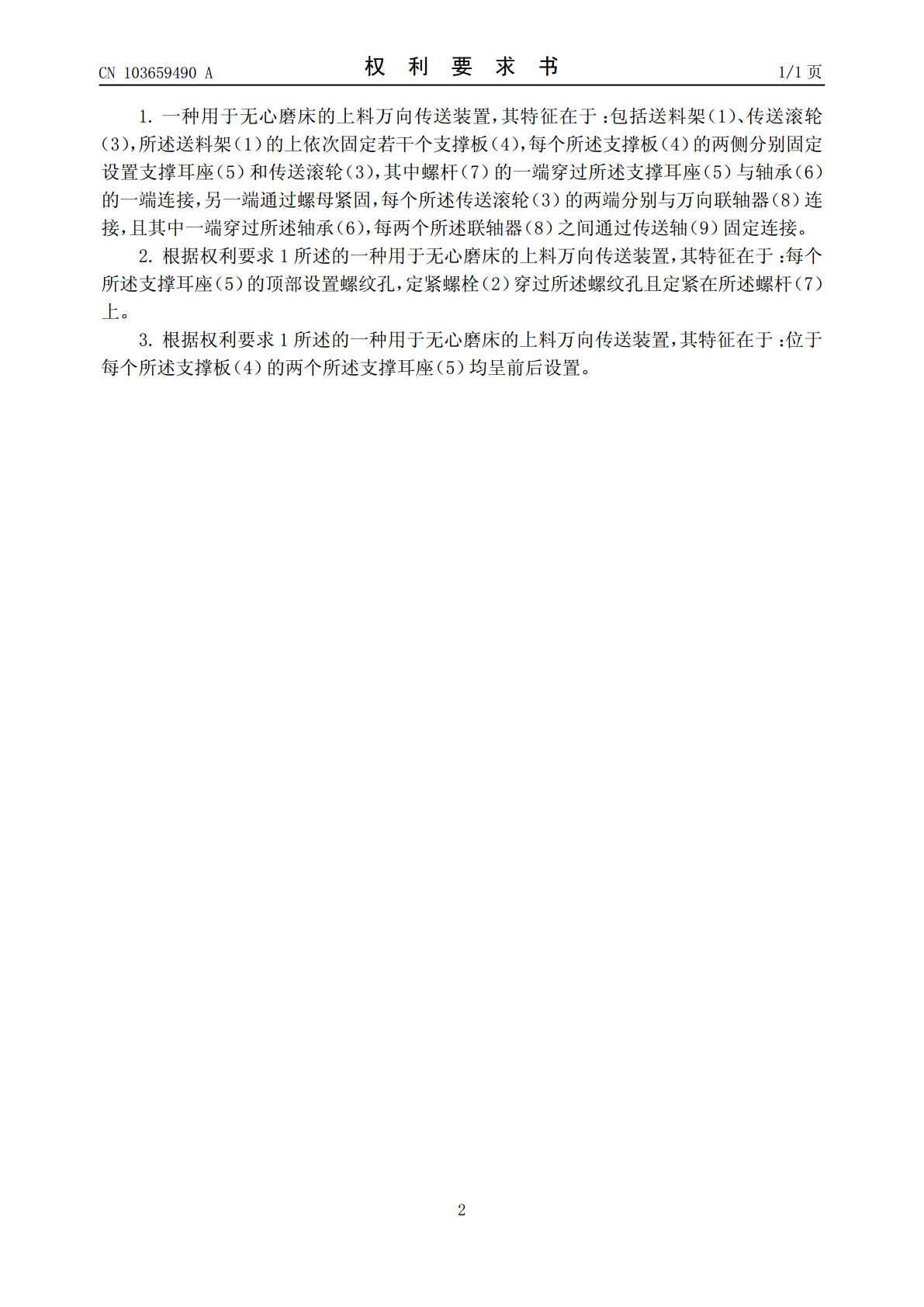

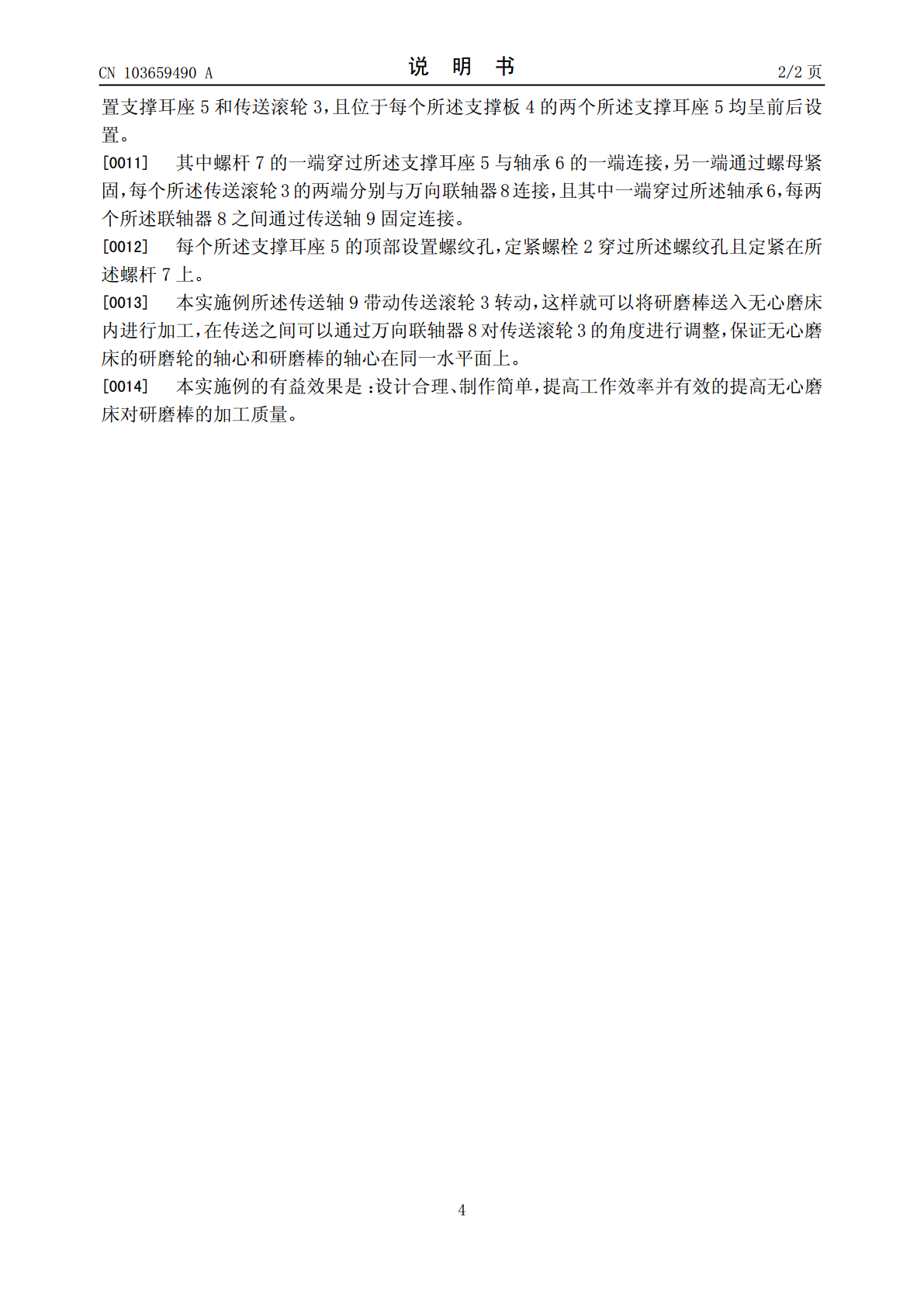

本发明公开了一种用于无心磨床的上料万向传送装置,包括送料架、传送滚轮,所述送料架的上依次固定若干个支撑板,每个所述支撑板的两侧分别固定设置支撑耳座,传送滚轮、螺杆的一端穿过所述支撑耳座与轴承的一端连接,另一端通过螺母紧固,每个所述传送滚轮的两端分别与万向联轴器连接,且其中一端穿过所述轴承,每两个所述联轴器之间通过传送轴固定连接。本发明通过设置万向联轴器来对传送时的角度和位置进行调节,提高了无心磨床对研磨棒的加工效果并提高了工作效率。

用于无心磨床自动上料机的送料装置.pdf

本发明公开了一种用于无心磨床自动上料机的送料装置,包括左右两个并排设置的用以送料的转轴,左右两转轴长度相同且同步转动,其中右转轴水平设置,左转轴一头高、另一头低,左右两转轴均包括一直径较大的大径段和一直径较小的小径段,左右两转轴的小径段之间设有一将从送料槽下来的轴承导入并将轴承变成直立状态的送料滚筒,送料滚筒上端设有一用以将送料滚筒压在左右两转轴的小径段之间的压筒轮,左右两转轴的大径段之间的上方设有防止轴承跳出的压板。本发明的送料装置是可以将轴承再次排列并使其处于直立状态,即轴承的外圈与送料装置中两个转轴

一种无心磨床的新型送料装置.pdf

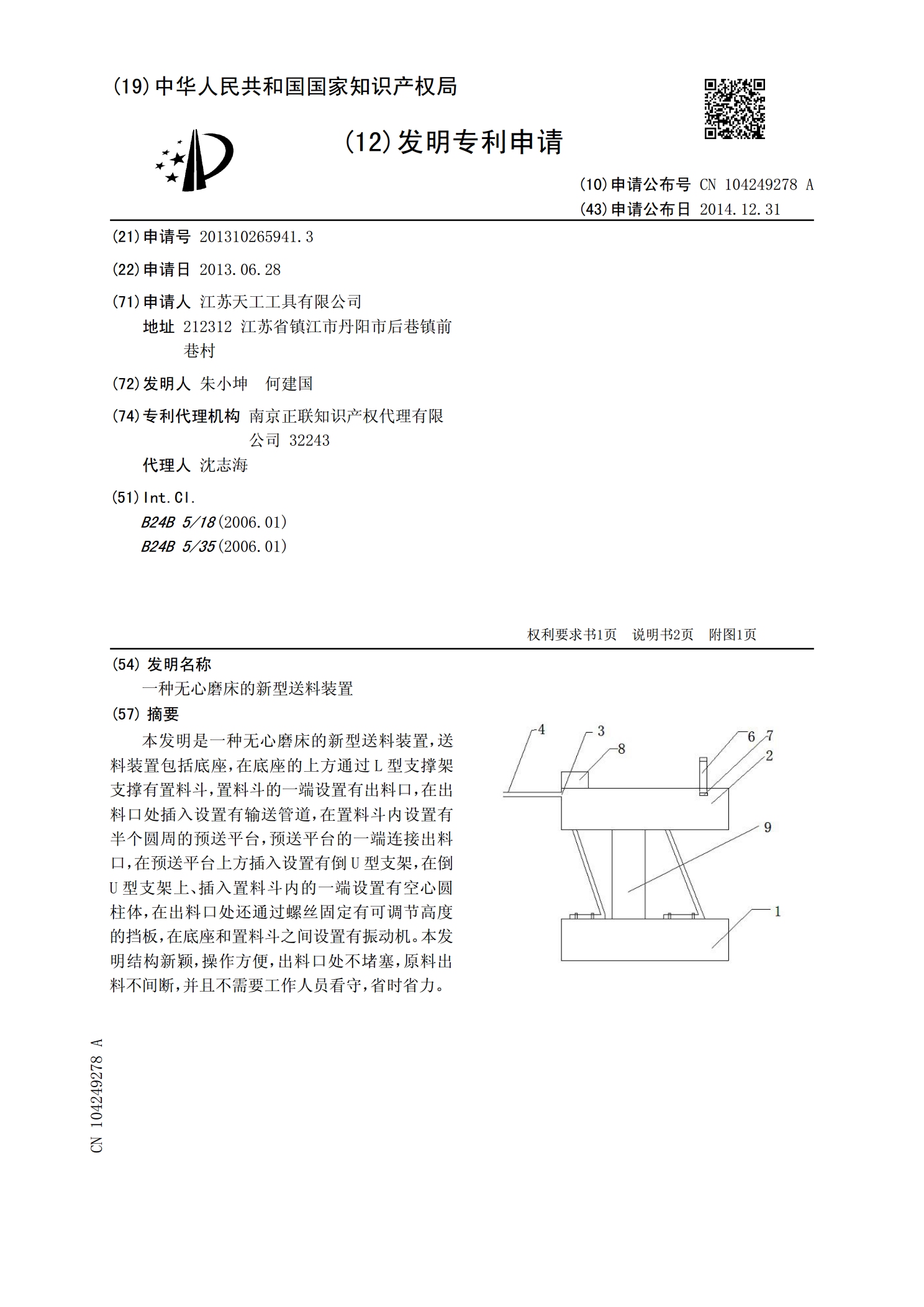

本发明是一种无心磨床的新型送料装置,送料装置包括底座,在底座的上方通过L型支撑架支撑有置料斗,置料斗的一端设置有出料口,在出料口处插入设置有输送管道,在置料斗内设置有半个圆周的预送平台,预送平台的一端连接出料口,在预送平台上方插入设置有倒U型支架,在倒U型支架上、插入置料斗内的一端设置有空心圆柱体,在出料口处还通过螺丝固定有可调节高度的挡板,在底座和置料斗之间设置有振动机。本发明结构新颖,操作方便,出料口处不堵塞,原料出料不间断,并且不需要工作人员看守,省时省力。

一种无心磨床送料推进装置.pdf

一种无心磨床送料推进装置,磨床支座一侧为预设平台,预设平台上安装有零件送料推进装置;磨床支座上还安装有传送带电机,传送带电机所设转轴与传送装置一端相连,传送装置另一端设有导向槽,导向槽一端设于调整轮和砂轮之间接触部位的一侧,调整轮和砂轮之间接触部位的另一侧安装有出料槽;零件送料推进装置所设送料机构调速电机的传动轴与旋转运动托盘相连,旋转运动托盘上设有送料行程调整导轨,送料行程调整导轨设有行程限位滑块,行程限位滑块上设有推杆运动行程导轨,推杆运动行程导轨上设有送料推杆,送料推杆一端与导向槽另一端相邻;传送装

一种用于无心磨床的自动上料机构.pdf

本发明提供一种用于无心磨床的自动上料机构,它包括有多组相互配合的小拖把组件、传动轮组件、导向轮组件,其中,传动轮组件、导向轮组件分别装配在小拖把组件两端,小拖把组件装配在下料工作台上;传动动力组件装配在下料工作台一端,并与传动轮组件相连接;下料工作台通过水平移动组件装配在垂直移动组件上,垂直移动组件装配在机架上,下料工作台一侧设有下料架台。本发明的结构紧凑、操作简单、调节方便。