一种高精度主轴锥孔的磨削工艺方案.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高精度主轴锥孔的磨削工艺方案.docx

一种高精度主轴锥孔的磨削工艺方案高精度主轴锥孔的磨削工艺方案摘要本文针对高精度主轴锥孔的磨削工艺进行了研究。首先,详细介绍了主轴锥孔的作用及其磨削的重要性。然后,根据主轴锥孔的特点,提出了一种磨削工艺方案,并对其进行了详细阐述。最后,通过实例验证了该工艺方案的可行性,并分析了其优势和不足之处。关键词:高精度、主轴锥孔、磨削工艺一、引言主轴锥孔是机床主轴与刀具杆之间的连接部位,主要用于固定刀具杆以保证加工的精度和稳定性。因此,主轴锥孔的质量和精度对机床的加工效果和使用寿命具有重要影响。为了确保主轴锥孔的精度

一种主轴锥孔的磨削工艺方法.pdf

本发明提供了一种主轴锥孔的磨削工艺方法。步骤如下:工件尾部插入弹性套内,通过弹簧将弹性套连同工件向后拉,钢球压向镶有硬质合金的锥柄端面,依靠弹簧的涨力限制工件的轴向窜动。本发明的有益效果是:1.有效的保证工件中心高与磨头砂轮中心等高。2.作为工件点位的V型架镶有硬合金,一提高耐磨性。3.本发明结构紧凑、操作方便、检测效率高,劳动强度低。4.该联接方式只传递扭矩,排除磨头和机床误差对加工精度的干扰。

磨削主轴锥孔的方法.docx

磨削主轴锥孔的方法磨削主轴锥孔的方法摘要:主轴锥孔是机械加工中重要的零件之一,其质量直接影响到设备的性能和精度。本论文以磨削主轴锥孔的方法为研究对象,探讨了磨削过程中的关键问题和优化方法,旨在提高主轴锥孔的加工质量和效率。关键词:主轴锥孔,磨削,加工质量,加工效率1.引言主轴锥孔是连接主轴和工作台的重要部件,主要用于传递动力和实现工件的定位和夹持。因此,主轴锥孔的加工质量和精度对设备的稳定性、工作效率和加工精度有着重要影响。2.磨削主轴锥孔的工艺流程2.1磨削前的准备工作磨削主轴锥孔之前,需要进行充分准备

高精度主轴磨削加工工艺.docx

高精度主轴磨削加工工艺高精度主轴磨削加工工艺摘要:随着现代制造业的发展,对高精度零件加工的需求不断增加。主轴作为数控机床的核心部件之一,其加工精度对整个机床的性能起着决定性影响。本文将介绍高精度主轴磨削加工工艺,并讨论其在提高加工精度和提高零件质量方面的优势。关键词:高精度主轴;磨削加工;工艺;加工精度;零件质量一、引言主轴是数控机床中非常重要的核心部件,它承载着工作件的加工力和扭矩。随着机床性能的不断提高,对主轴的要求也越来越高。高精度主轴的加工工艺是保证机床性能的关键之一。本文将介绍高精度主轴磨削加工

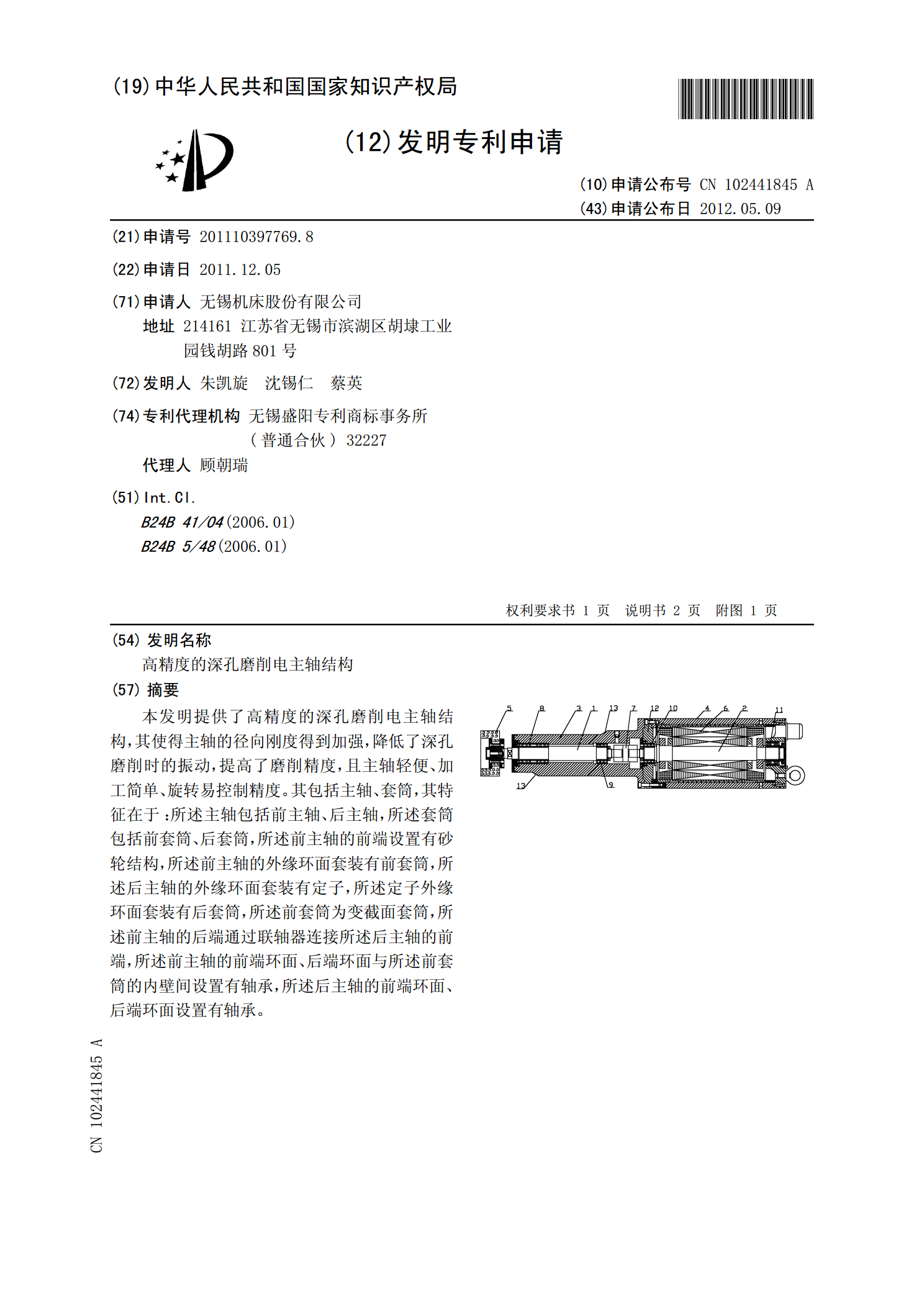

高精度的深孔磨削电主轴结构.pdf

本发明提供了高精度的深孔磨削电主轴结构,其使得主轴的径向刚度得到加强,降低了深孔磨削时的振动,提高了磨削精度,且主轴轻便、加工简单、旋转易控制精度。其包括主轴、套筒,其特征在于:所述主轴包括前主轴、后主轴,所述套筒包括前套筒、后套筒,所述前主轴的前端设置有砂轮结构,所述前主轴的外缘环面套装有前套筒,所述后主轴的外缘环面套装有定子,所述定子外缘环面套装有后套筒,所述前套筒为变截面套筒,所述前主轴的后端通过联轴器连接所述后主轴的前端,所述前主轴的前端环面、后端环面与所述前套筒的内壁间设置有轴承,所述后主轴的前