一种大型厚壁筒形坯料热旋压成形封头的方法.pdf

纪阳****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大型厚壁筒形坯料热旋压成形封头的方法.pdf

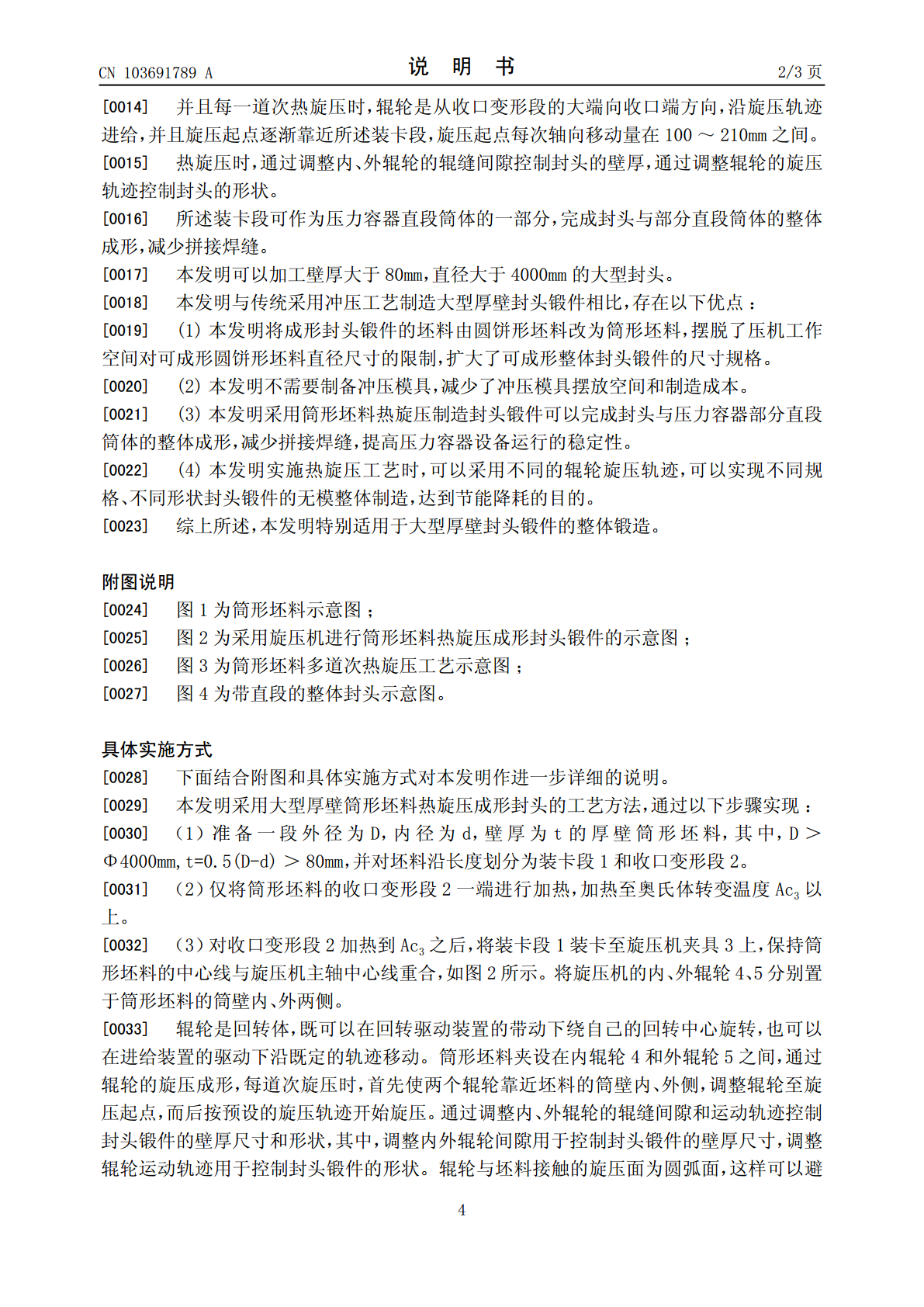

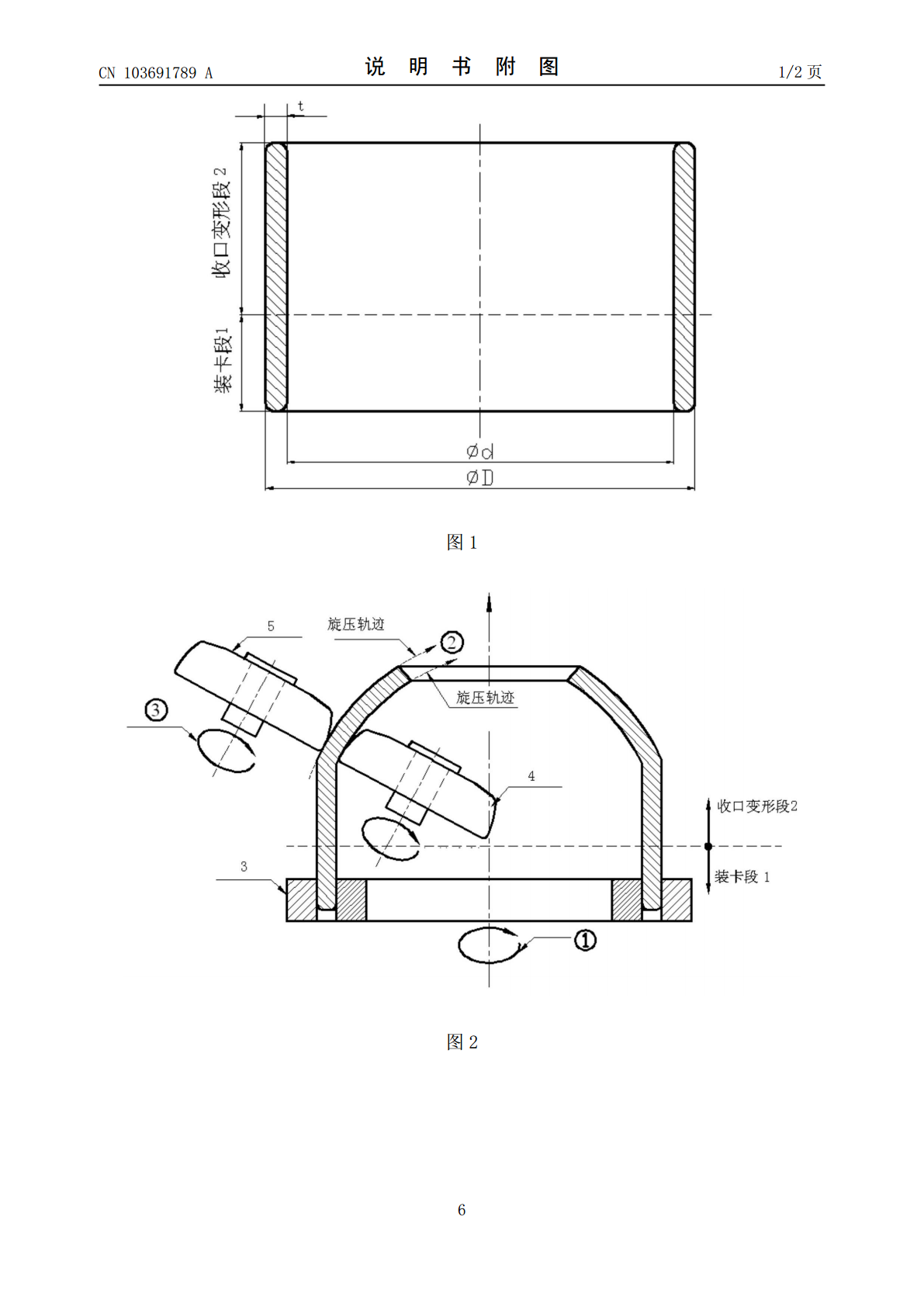

本发明公开了一种大型厚壁筒形坯料热旋压成形封头的方法,适用于壁厚大于80mm,直径大于4000mm的大型封头锻件整体制造。主要工艺步骤如下:1)将筒形坯料变形段加热至奥氏体转变温度以上;2)将坯料装卡、固定至旋压机上;3)坯料随旋压机主轴自转,内、外辊轮配合进行多道次热旋压,通过调整内外辊轮辊缝间隙和运动轨迹控制封头锻件的壁厚尺寸和形状。本发明避免了用压机锻造饼形坯料的工序,以及将饼形坯料在模具中冲压成形的传统工序,不需要制备专用冲压模具,适用于大型封头锻件整体制造。

大型封头旋压成形的研究.docx

大型封头旋压成形的研究大型封头旋压成形的研究摘要:封头旋压成形是一种常用的大型压力容器制造技术。本论文通过对封头旋压成形的相关研究进行综述,分析了封头旋压成形的工艺流程、优势和应用领域,并介绍了封头旋压成形的发展趋势和关键技术。最后,提出了未来封头旋压成形的研究方向和推进该技术发展的建议。关键词:封头旋压成形;压力容器;工艺流程;发展趋势;关键技术引言封头是压力容器的重要部件,常用于储罐、反应器等压力容器的顶部和底部。封头的制造技术对压力容器的性能和安全性具有重要影响。封头旋压成形作为一种常用的封头制造技

厚壁封头热旋工艺的研究.docx

厚壁封头热旋工艺的研究标题:厚壁封头热旋工艺的研究摘要:随着工业发展和技术进步,厚壁封头在能源、石化、核工业等领域中得到了广泛应用。然而,由于其复杂的形状和艰难的加工过程,厚壁封头的制造一直是一个难题。本文针对厚壁封头的热旋工艺进行研究,通过实验和分析探索了热旋工艺在厚壁封头制造中的应用和优势,并提出了进一步的改进方向。1.引言封头是压力容器的重要组成部分,其作用是分隔容器的内外压力,并承受和分散压力。厚壁封头具有复杂的曲面和高度各向异性的力学性能,因此其制造过程非常具有挑战性。2.厚壁封头热旋工艺原理热

厚壁封头热旋模拟试验研究.docx

厚壁封头热旋模拟试验研究厚壁封头热旋模拟试验研究摘要:本论文通过厚壁封头的热旋模拟试验,对其热旋行为进行了研究。通过实验观察和记录数据,分析了厚壁封头在高温环境下的热胀冷缩特性,以及不同工艺参数对其焊接质量的影响。研究结果表明,热旋过程中封头的热胀冷缩形成了应力集中区域,容易导致封头变形或开裂,因此在实际工程中需要合理控制热旋参数以确保良好的焊接质量和封头的可靠性。1.引言封头是一种用于封闭容器的组件,其主要作用是保持容器内部的高压气体或液体不外泄。在实际工程中,厚壁封头的焊接质量直接影响着容器的安全性和

一种圆筒件筒壁旋压增厚方法.pdf

本发明公开了一种圆筒件筒壁旋压增厚方法,其包括如下步骤:首先将待增厚的圆筒形预制件置于旋压机的下主轴上,通过旋压机的上内主轴和下主轴将所述圆筒形预制件夹紧;接着将套装在所述上内主轴外部的上外主轴下行,压缩所述圆筒形预制件的筒壁后固定不动;然后使所述上内主轴、上外主轴、圆筒形预制件和下主轴一同旋转,并使圆柱形轧轮沿所述圆筒形预制件的径向进给;重复上述步骤实现圆筒形预制件筒壁的N道次增厚,以制备获得圆筒件。本发明通过多道次旋压实现筒形件筒壁的逐渐增厚,解决筒壁比筒底厚的筒形件的成形问题,适合于直径较大而筒壁不