型芯组装体的检查方法.pdf

Ch****75

亲,该文档总共31页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

型芯组装体的检查方法.pdf

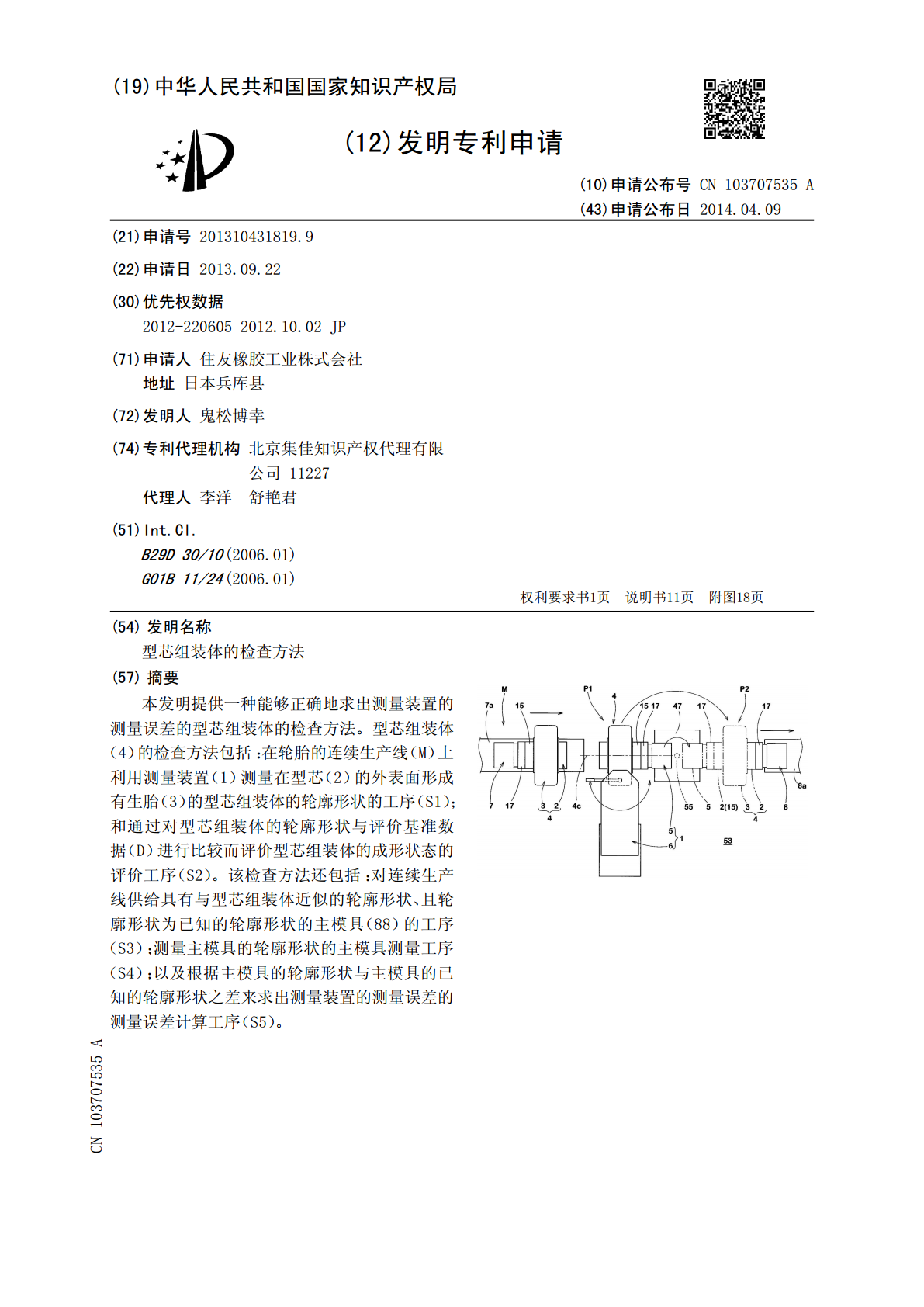

本发明提供一种能够正确地求出测量装置的测量误差的型芯组装体的检查方法。型芯组装体(4)的检查方法包括:在轮胎的连续生产线(M)上利用测量装置(1)测量在型芯(2)的外表面形成有生胎(3)的型芯组装体的轮廓形状的工序(S1);和通过对型芯组装体的轮廓形状与评价基准数据(D)进行比较而评价型芯组装体的成形状态的评价工序(S2)。该检查方法还包括:对连续生产线供给具有与型芯组装体近似的轮廓形状、且轮廓形状为已知的轮廓形状的主模具(88)的工序(S3);测量主模具的轮廓形状的主模具测量工序(S4);以及根据主模具

测量型芯组装体的轮廓形状的装置以及使用该装置的生胎的检查方法.pdf

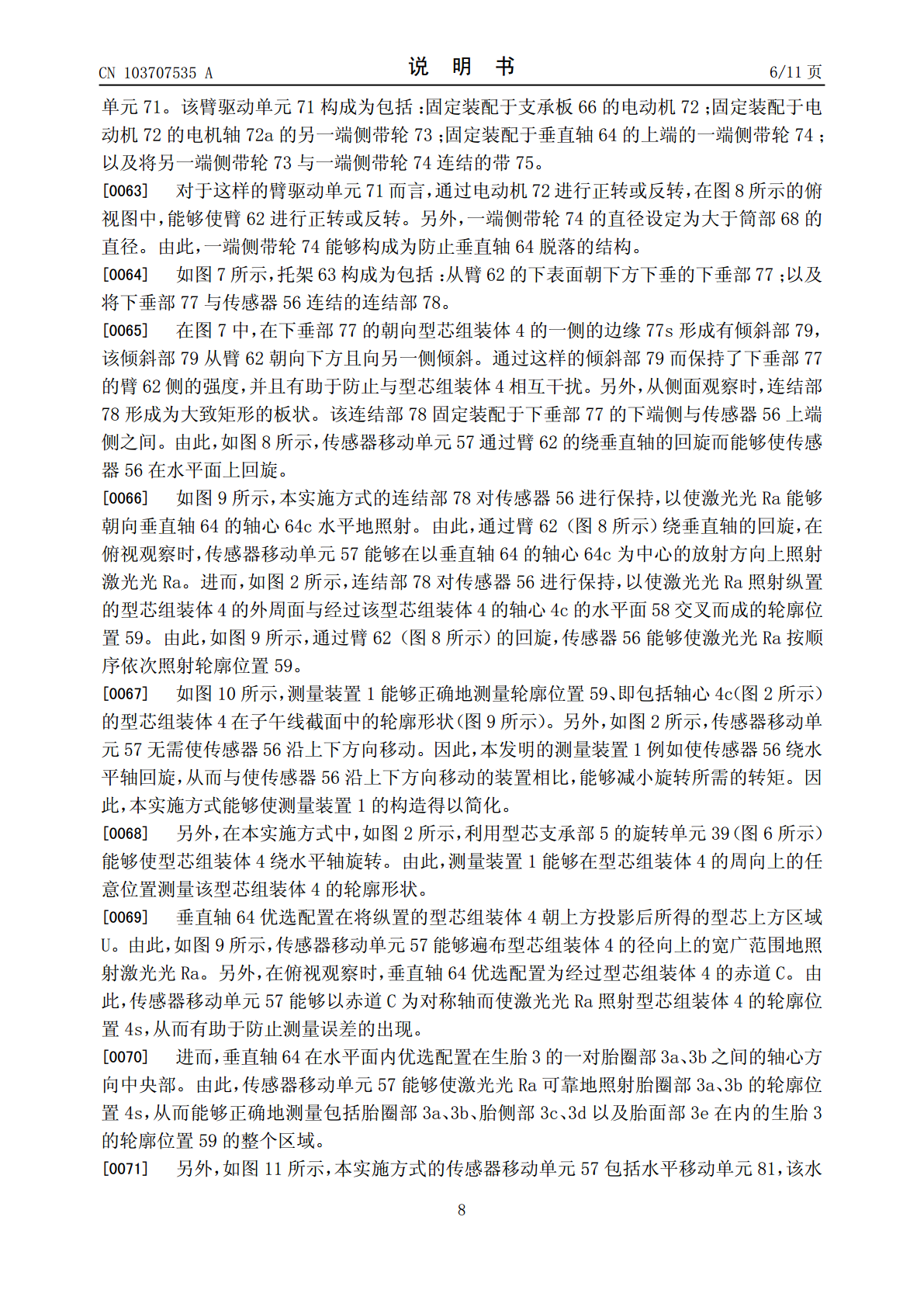

本发明提供测量型芯组装体的轮廓形状的装置以及使用该装置的生胎的检查方法,用于评价生胎的成形状态。测量装置(1)具有:保持型芯组装体(4)的型芯支承部(5)、和对到型芯组装体(4)的轮廓位置的距离进行测量的测量部(6)。测量部(6)包括:测量距离的距离传感器(56)和使该距离传感器(56)移动的传感器移动单元(57)。传感器移动单元(57)使距离传感器(56)的激光(Ra)依次照射型芯组装体(4)的外周面与经过该型芯组装体(4)的轴心(4c)的水平面所交叉的轮廓位置(59)。

板式换热器芯体组装滑车及其使用方法.pdf

板式换热器芯体组装滑车及其使用方法,属于机械行业铆工装配领域,解决了在立式换热器卧置状态下安装长方体芯体的技术难题。其结构包括:三个滑轮、平板和挡板;平板组焊在三个滑轮上面,挡板在平板左右两端;其使用方法是:将滑车放置在壳体下部端口,起吊芯体,使芯体一端加强部位搁置在滑车上,用天车通过扁担缓慢往筒体里推送芯体直至到位,退出滑车12,组装芯体尾部定位板和定位滑板。本工装操作简单、省时省力,使用方便,可以保证产品质量。

芯板组装方法.pdf

本发明提出一种芯板组装方法,其包括以下步骤:提供一组装设备,组装设备包括焊接装置、点焊装置、堆垛装置及加热炉,焊接装置包括支撑台、机架、供料机构、移载机构及焊接机构,点焊装置包括定位台、移载机及点焊机,堆垛装置包括第一天车、第二天车、堆垛架及焊接机器人;将第一平板放置于支撑台上;将第二平板放置于定位台上;移载机构将多个芯管从供料机构上放置于第一平板上;移载机将侧板放置于第二平板上;焊接机构将多个芯管焊接于第一平板上;点焊机将侧板点焊于第二平板上;第一天车将焊接有芯管的第一平板放置于堆垛架上,第二天车将点焊

电芯的组装方法以及电芯.pdf

本发明涉及动力电池包技术领域,特别涉及一种电芯的组装方法以及电芯。所述电芯包括壳体、极组、绝缘膜、一对辅助件以及一对盖板,组装方法包括:S1:将一对辅助件分别安装在两个侧部,以得到第一组合体,其中,辅助件避开极柱设置;S2:将绝缘膜包覆在第一组合件的外侧壁上并且分别装配到一对辅助件上,以得到第二组合体,其中,一对极柱暴露在外;S3:将第二组合体经由任一开口插入到壳体中,再将一对盖板分别与一对极柱电连接并且分别封装在两个开口处,以得到电芯。所述电芯的组装方法通过将极组两端分别装配辅助件,使得绝缘膜能够通过固