基于监测CO的锅炉燃烧在线控制系统优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于监测CO的锅炉燃烧在线控制系统优化.docx

基于监测CO的锅炉燃烧在线控制系统优化概述现代工业的发展离不开稳定的能源供应和高效的能源利用。燃煤锅炉是当前中国工业用能的主要形式,但锅炉燃烧过程中会产生大量的CO和NOx等有害气体,不仅影响空气质量,还会对人们的健康产生严重影响。因此,如何实现锅炉燃烧的在线监测和优化控制,将会是未来能源管理和环境保护的重要方向。本文从监测CO的锅炉燃烧在线控制系统出发,介绍了锅炉燃烧在线监测的技术原理和控制方法,重点探讨了利用PID控制算法实现锅炉燃烧过程的优化控制,并通过实验验证了该技术的有效性和可行性。技术原理锅炉

基于尾部烟道CO在线监测的锅炉燃烧优化.docx

基于尾部烟道CO在线监测的锅炉燃烧优化论文题目:基于尾部烟道CO在线监测的锅炉燃烧优化摘要:随着能源消耗的不断增加,对于锅炉燃烧的效率和环境影响的关注程度也越来越高。本论文旨在探讨基于尾部烟道一氧化碳(CO)在线监测的锅炉燃烧优化方法。首先介绍了锅炉燃烧的基本原理和主要问题,然后详细阐述了尾部烟道CO在线监测的原理和意义。接下来,通过实验数据分析和数学模型建立,探讨了CO指标与锅炉燃烧效率、污染物排放之间的关系,并提出了相应的锅炉燃烧优化方法。最后,通过案例分析验证了该方法的有效性和可行性。关键词:尾部烟

一种基于CO在线监测的锅炉燃烧优化系统.pdf

本发明提供了一种基于CO在线监测的锅炉燃烧优化系统,包括在线测量装置(100)、计算装置(300)以及锅炉运行调节装置(400),所述在线测量装置(100)设于锅炉尾部烟道中,所述计算装置(300)分别与所述在线测量装置(100)及锅炉运行调节装置(400)通信连接,所述锅炉运行调节装置(400)与锅炉燃烧系统连接,通过该系统将锅炉经济性进行量化,同时通过该系统提供了三种优化方法,即优化锅炉效率、优化NO

一种基于CO在线监测的燃烧优化方法.pdf

本发明公开了一种基于CO在线监测的燃烧优化方法,所述方法包括,获取锅炉脱硝系统入口处的氮氧化物浓度,基于锅炉炉膛内的多个CO检测点获得炉膛CO浓度,基于所述炉膛CO浓度与所述氮氧化物浓度控制锅炉运行氧量和燃尽风风量,从而在不增加成本的情况下,避免了锅炉发生严重高温腐蚀并减少了锅炉脱硝系统的处理压力,提高了锅炉的使用寿命。

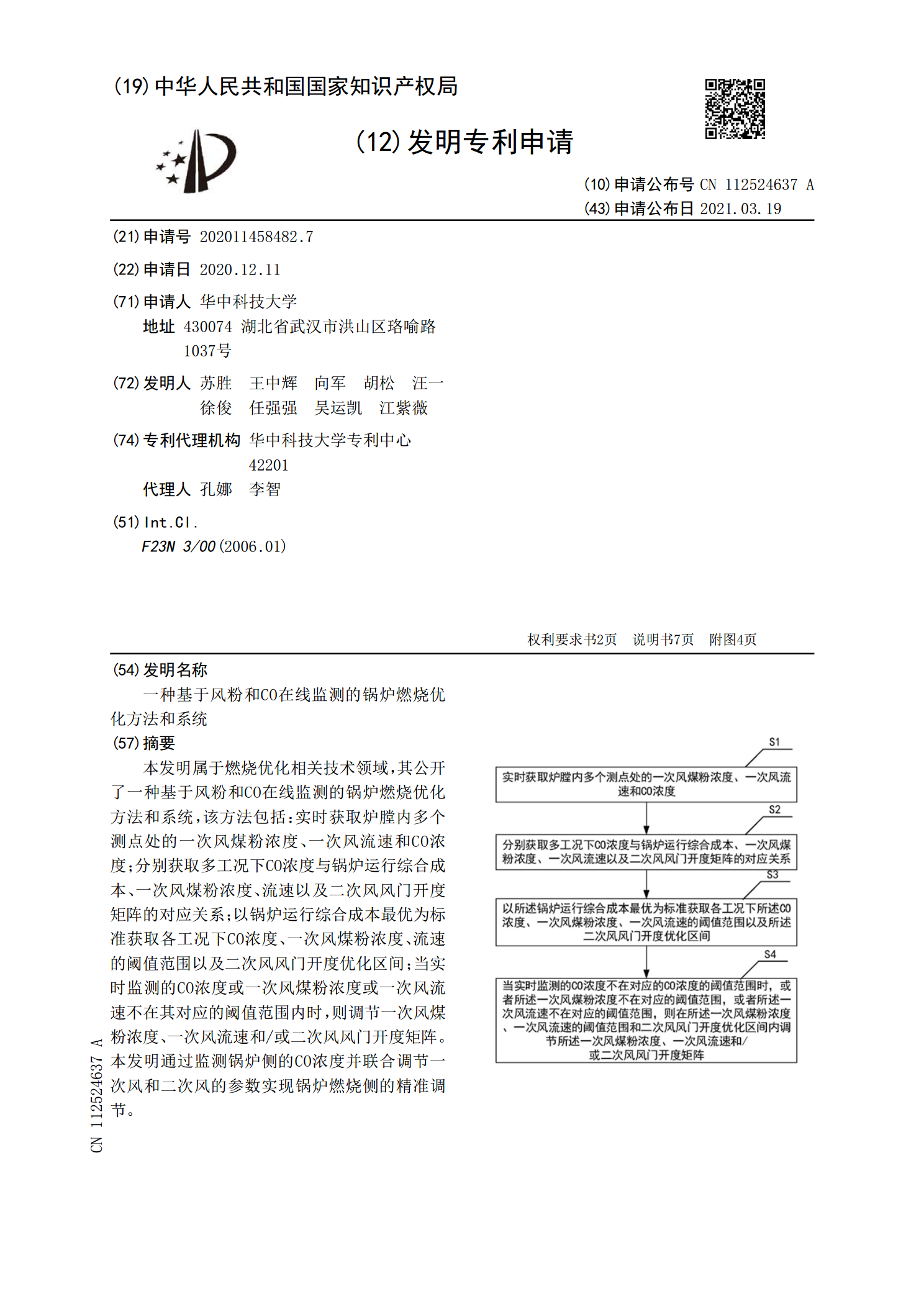

一种基于风粉和CO在线监测的锅炉燃烧优化方法和系统.pdf

本发明属于燃烧优化相关技术领域,其公开了一种基于风粉和CO在线监测的锅炉燃烧优化方法和系统,该方法包括:实时获取炉膛内多个测点处的一次风煤粉浓度、一次风流速和CO浓度;分别获取多工况下CO浓度与锅炉运行综合成本、一次风煤粉浓度、流速以及二次风风门开度矩阵的对应关系;以锅炉运行综合成本最优为标准获取各工况下CO浓度、一次风煤粉浓度、流速的阈值范围以及二次风风门开度优化区间;当实时监测的CO浓度或一次风煤粉浓度或一次风流速不在其对应的阈值范围内时,则调节一次风煤粉浓度、一次风流速和/或二次风风门开度矩阵。本发