反应罐生产海绵铁的影响因素探究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

反应罐生产海绵铁的影响因素探究.docx

反应罐生产海绵铁的影响因素探究海绵铁是一种具有高孔隙率和高比表面积的多孔材料,其生产过程中涉及到多个影响因素。本文将从反应罐设计、原料选择、反应条件、加热方式等方面探究这些影响因素,并对其作用进行分析。一、反应罐设计反应罐设计是影响海绵铁生产的首要因素之一。首先要考虑反应罐的大小和形状。反应罐太小,将导致反应罐内空间不足,无法承载足够的原料,影响海绵铁的产量。反应罐太大,将增加反应罐的建造成本和维护难度。同时,反应罐的形状也需要考虑定制性和可生产性的平衡。反应罐可采用圆形或矩形形状进行设计,两者都可以有效

改性海绵铁除氧影响因素与机理研究.docx

改性海绵铁除氧影响因素与机理研究改性海绵铁除氧影响因素与机理研究摘要:海绵铁是常用的除氧材料,在工业领域具有广泛应用。本文通过文献综述,总结了改性海绵铁除氧的主要影响因素与机理研究。主要影响因素包括溶液pH值、溶液温度、溶液浓度、接触时间、海绵铁颗粒大小和改性方法。机理研究表明,改性海绵铁除氧过程主要包括表面反应和内部扩散两个步骤。在表面反应步骤中,铁颗粒表面生成氧化铁矿物作为活性位点,与溶液中的氧发生反应,将氧气还原为水。在内部扩散步骤中,溶液中的氧通过孔隙内部扩散到达活性位点,从而促进氧的去除。本文的

用于生产渗碳海绵铁的方法.pdf

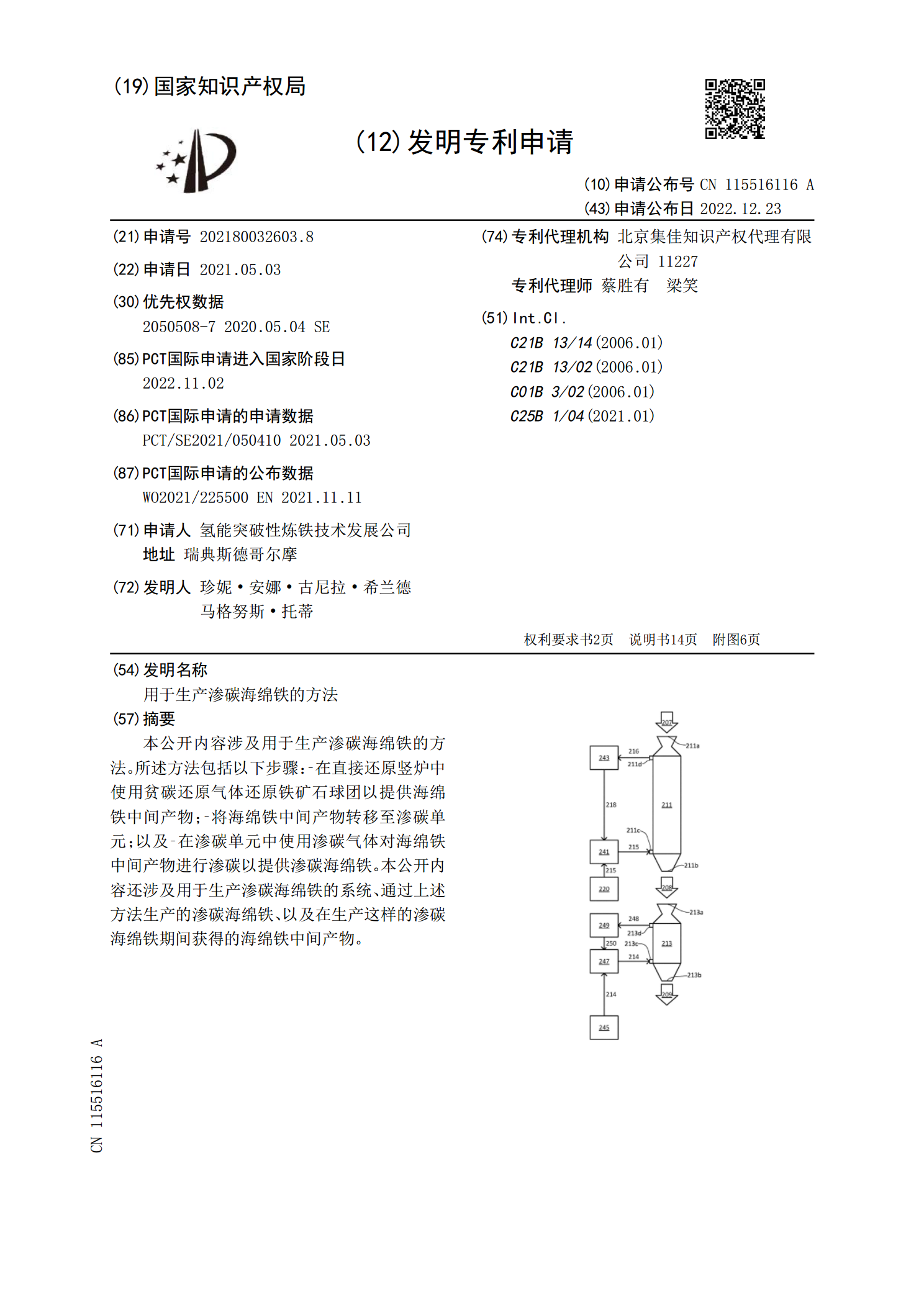

本公开内容涉及用于生产渗碳海绵铁的方法。所述方法包括以下步骤:‑在直接还原竖炉中使用贫碳还原气体还原铁矿石球团以提供海绵铁中间产物;‑将海绵铁中间产物转移至渗碳单元;以及‑在渗碳单元中使用渗碳气体对海绵铁中间产物进行渗碳以提供渗碳海绵铁。本公开内容还涉及用于生产渗碳海绵铁的系统、通过上述方法生产的渗碳海绵铁、以及在生产这样的渗碳海绵铁期间获得的海绵铁中间产物。

用于生产海绵铁的方法和设备.pdf

描述了用于通过直接还原方法来生产海绵铁的一种方法和一种设备。在此,将还原气体引入DRI还原装置中,并在该DRI还原装置中执行该直接还原方法。通过向COG转化器中添加作为来自DRI还原装置的顶部气体的含水蒸气和二氧化碳的气体、以及氧气,将焦炉煤气和/或天然气转化成还原气体。

利用铜渣生产海绵铁的方法.pdf

本发明公开利用铜渣生产海绵铁的方法,包括:(1)将铜渣、还原剂、添加剂、粘结剂进行混合,以便得到第一混合料;(2)将还原剂和粘结剂进行混合,以便得到第二混合料;(3)将第二混合料进行第一成型处理,以便得到第一球团;(4)以第一球团作为母球与第一混合料混合并进行第二成型处理,以便得到第二球团;(5)将第二球团在转底炉内依次进行氧化焙烧处理和还原焙烧处理,以便得到含有铅、锌和铜的烟气和固体焙烧产物;以及(6)将固体焙烧产物进行水淬和磨矿磁选处理,以便得到海绵铁粉。采用该方法不仅能够有效制备得到满足炼钢需要的海